Umbauten

Räder, Reifen, Tank & Co.

Das erste Projekt waren die Tanks vom EL308. Ich hatte die Faxen dicke von rostigem Sprit, verstopften Filtern und trotzdem noch ständig zugesetzten Düsen im Versager. Drauf gebracht hatte mich der Vorbesitzer meines ersten ET's. Auf diesem war ein übel zusammengelöteter VA-Tank montiert, den ich jetzt einfach zum Basteln nehme. Schön geht definitiv anders. Also habe ich mir im online-Auktionshaus passendes VA-Rohr in 139,7mm Durchmesser und 2x400mm Länge besorgt, dazu 40mm Tankstutzen (außen haben die etwa Ø 60mm und es passen die originalen Tankdeckel) zum einschweißen, 140mm-Ronden, diese auf den entsprechenden Innendurchmesser gebracht und vom Lieblingsschmied die Anschlussgewinde für die Benzinhähne drehen lassen. Die Löcher für die Einfüllstutzen hat er auch gleich ins Rohr gefräst und danach hatte ich alles zum Schweißen gebracht...

Eine kleine aber wichtige Änderung betrifft den Einfüllstutzen. Ich habe ihn direkt über den Anschlussnippel vom Benzinhahn verlegt. So ist Tanken auch mit montiertem Mähbalken oder Schiebeschild ohne Trichter oder Schlauch möglich. Zu letzt gab es noch passende Tankspannbänder (Gelenkbolzenschellen) aus VA und natürlich VA-Tankdeckel. Fertig waren die Tanks in den Originalabmessungen. Kosten? Unbezahlbar!

Original liegen Streifen aus einer Art Kunstleder, bzw. diesem orangefarbenen Gewebeband unter den Tankspannbändern, aus dem früher u.a. auch die Förderbänder hergestellt wurden. Leider waren die bei meinen Tanks in einem ziemlich ramponiertem Zustand. Da an Originalersatz nicht zu denken ist, habe ich mir einfache Gummibänder (von der Rolle) in der passenden Breite besorgt, um das alles ein bißchen mechanisch zu entkoppeln. Es müssen ja nicht erst die Schweißnähte aufreißen oder so... Das dort ordentliche Vibrationen auftreten ist Fakt. Die Aluschelle zum Befestigen der externen Zündspule hatte ich mir an beiden ET's schon an dieser Stelle montiert, zerrissen! Mein kleiner Fortschritt bekam natürlich in dem Zusammenhang auch sein VA-Tankfäßchen, das ist aber eine andere Baustelle... 😉

Reifen / Spurplatten / Lochkreisadapter

Drei Sachen vorweg (weil ich immer wieder das selbe gefragt werde):

- kann ich Euch weder Reifen- oder Felgenempfehlungen geben, weil es nix Plug'n'Play-passendes gibt und das auch kein werbefinanzierter "kauf' dies, das oder jenes-Blog" ist,

- zu anderen Rädern und vor allem Spuränderungen ein paar konstruktive Besonderheiten zu beachten sind und

- zu den Reifenumfängen und damit zu erzielenden Geschwindigkeiten, gehe ich auf dieser Seite näher ein.

Ihr seit alle alt genug und wisst (hoffentlich) selbst am Besten, wozu Ihr Eure ET's verwenden wollt. Das kann und will ich aus der Ferne auch nicht erglaskugeln, zumal mir dafür auch einfach die Zeit fehlt. Lest und überlegt bitte selbst (ich weiß, dass das z.T. anstrengend ist und man zwangsläufig nicht sofort zu einer Lösung kommen muss) und sollten dann noch Fachfragen offen sein, können wir gern drüber fachsimpeln. 😉

...zur Originalbereifung fällt mir echt nicht viel mehr ein als "Untauglich!", zumindest nicht für die 5.00-8er mit "Staplerprofil". Solche Reifen gehören einfach nicht auf einen Traktor, definitiv nicht auf die Antriebsachse (Punkt). Mit Sicherheit wußten das die Wuthaer auch, aber: "Wir hatten ja nüscht", außer Zement. Das ist aber eine andere Geschichte. Lange Rede, kurzer Sinn, wer ernsthaft mit dem ET arbeiten will, braucht vernünftige Reifen und da beginnt das Drama. Auf dem Bild stehen mal drei mögliche Alternativen direkt nebeneinander. Ganz links der kleine 4.00-8er, bekannt vom Fortschritt E930/E931, der auch als Serienbereifung gelistet ist, daneben ein umfangreicher 10"-Mitas mit Ackerschlepperprofil (AS), dann kommt der allen bekannte Originalreifen in 5.00-8 von Pneumant und daneben ein AS-Reifen ebenfalls in 5.00-8. Der Größe nach:

- Wem ca. 10cm Bodenfreiheit und die Ölablassschraube zur Bodenbearbeitung ausreichen, wird mit den 4.00-8ern hoffentlich glücklich. Der Reifen geht auf dem kleinen Fortschritt, hat aber auf dem ET nichts verloren. Er ist schlicht und ergreifend zu klein.

- Der nächstgrößere Reifen in 5.00-8 ganz rechts hat auf dem ET auch nichts suchen. Mal eine Borsteinkante runter mit montiertem Mähbalken, wird definitiv zum Abenteuer! Weshalb ist dieser Reifen so deutlich kleiner, als der 5.00-8er von Pneumant? Das liegt daran, dass der originale ein 100%-Reifen vom Höhen- und Breitenverhältnis ist, der modernere Reifen mit AS-Profil hat "nur" ein Verhältnis von 80%, d.h. seine Flankenhöhe entspricht etwa 80% der Reifenbreite. Das wurde irgendwann mal¹) bei den Reifenherstellern weltweit umgesetzt, um die Flankenstabilität der Reifen zu erhöhen und vmtl. auch um Material einzusparen.

- Zum Originalreifen ist im ersten Satz oben tatsächlich bereits alles gesagt.

- Der AS-Reifen in der Dimension 5.0-10 kommt auf rund 51cm Durchmesser (152cm Umfang), d.h. gut 5cm mehr als der Pneumant und diese Dimension ist wirklich interessant. Mit Anhänger, Schiebeschild und Fräse gibt es keinerlei Probleme. Fräse? Ja richtig, das Wechseln auf die Stahlräder kann dank Traktion endlich entfallen und der Mähbalken geht auch damit, ohne das er zu steil stehen würde. Man kann den Mähbalken im Antrieb noch ein Stück runter schrauben und etwas längere Keilriemen aufziehen, um den Anstellwinkel wieder etwas flacher zu gestalten, letztlich aber unnötig, da in der Summe lediglich 2,5cm Höhenänderung zum Pneumant zu Buche schlagen und sich der Anstellwinkel folglich nur geringfügig ändert.

¹) vmtl. im Zusammenhang mit dem Wechsel von Radial- zu Diagonalreifen

Hoch interessant finde ich diese Felgenkombination eines ET081 aus dem Brandenburgischen. Zweiteilige Felgen in 10" mit schraubbarem Felgenstern, der offensichtlich umgebohrt wurde. Eine solche Bauart reduziert unheimlich die rotierende Gewichtskraft an den Radlagern und spart dicke Spurplatten. Falls irgendwer diese Felgen kennt, oder weiß, wo die ursprünglich verwendet wurden, wäre ich für die Info sehr dankbar. Danke @ Siegfried für die Bilder.

Der Torsten brachte mich offenbar auf die richtige Spur. Das dürften Agria-Felgen und umgebohrte Radsterne sein. Im Kleinanzeigenportal bekommt man die Außenfelgen in den verschiedensten Durchmessern und Aufnahmen, von 10" bis 18", mal mit, mal mit ohne Bereifung für agriatypische Preisvorstellungen. Dazu wäre dann halt jedesmal noch der passende Innenring mit Ø 80mm ML und LK 5x112 und dem jeweiligen Felgenringlochkreis zu drehen und bohren, denn die gibt es mit 3, 4 und 5 Löchern, je nach Durchmesser und Grundgerät, für das die Felgenringe vorgesehen waren. Wer sich damit tiefgehender beschäftigen mag => hier der Agriakatalog zum stöbern und durcheinanderkommen.

Zum schnell(er) Fahren im Anhängerbetrieb machen sich natürlich größere Räder vorteilhaft, gern mit breiterer Spur, um die Fahrstabilität zu erhöhen. Ich hatte meiner "Nr. 2" dafür "165iger Breitreifen" auf 12"-Felge mit AS-Profil spendiert. Auch damit geht bei voll beladenem Anhänger das Anfahren in der Ebene (im 3. Gang!) noch problemlos und es steht einem gemütlichem Dahintuckern bei akzeptabler Geschwindigkeit nichts im Wege. Links oben ein Bild meiner ersten Testausfahrt Anfang 2021 mit Anhänger und dieser noch mit völlig untauglicher Ganzfernostschubkarrenbereifung und darunter eine spätere Ausbaustufe mit dicken Anhängerrädern und bereits einem vernünftigem Vergaser.

In dieser Konfiguration mit 12"-Rädern und Spurplatten sind es vorn 72cm Spurbreite über die Außenflanken gemessen. Das ist für's hügelige Mittelgebirge und schwere Anhänger, bspw. beim Holz holen im Wald, meine Empfehlung.

6-12 - das entspricht fast meinen Rädern im Bild oben drüber (ca. 155iger Reifenbreite). Viel interessanter finde ich die Felgen und vor allem die Radgewichte. Mal schaun, ob der Heinz dazu etwas heraus bekommt. Damit sollte im Wald beim Holz holen einiges gehen! Vielen Dank für die Freigabe zur Nutzung.

Versprochen ist versprochen, der Heinz hat Himmel, Hölle und den Schwiegersohn in Bewegung gesetzt um herauszufinden, was das für Felgen sein könnten. Auf den Felgen stand natürlich nix drauf, aber es sind umgebohrte 4-Lochfelgen. Rein optisch sehen die den Felgen vom Irus U600 zum Verwechseln ähnlich. Danke für Deine Mühen und die vom Schwiegersohn - top! 👍

Die 14-6 BKT vom Michael aus dem Ostthüringischen will ich Euch nicht vorenthalten. Er meint, dass der ET damit und einem mit rund 500l Wasser befülltem IBC-Tank auf dem Anhänger im 3. Gang noch problemlos anfährt. Die richtigen Pferdestärken auf der Weide brauchen eben auch was zu trinken und dafür wird sein chicker ET artgerecht gehalten. Interessant ist der Aufbau der Räder. Dank AS-Bereifung werden die Stahlräder praktisch überflüssig und die gewölbte Scheibe der Stahlräder wurde "umgedreht" und in eine normale 14"-Stahlfelge vom Autoverwerter eingeschweißt. Ist so definitiv interessant gelöst, gefällt mir, auch wenn der Blick auf's Radinnere ziemlich gewöhnungsbedürftig ist. Vom Gesamteindruck, nicht nur auf's Finish bezogen, sondern vor allem von den Dimensionen, steht der ET mit den 14"-Rädern wirklich ausgesprochen gut da. Kein Vergleich zur originalen Stapelgablerbereifung!

Vielen Dank für die Bilder und weiterhin viel Spaß mit Deinem ET.

Lieber Michael, die Reifenchallange habe ich angenommen. Gestern gab's in der Werkstatt des geringsten Mißtrauens zwei VW-Bus-T3-Felgen (5,5J-14) und die dicken BKT 7-14 TT26 habe ich auch geordert. Das ist dann noch'n Stückchen breiter als bei Deinem (etwa vergleichbar mit einem 185iger Reifen rechnerisch, optisch sicher mit einem 195iger) und da ich die dicken Alu-Verbreiterungen drauf habe, brauch ich die Felgen hoffentlich nicht umschweißen (lassen), sondern kann die "einfach" verkehrtherum montieren. Erstmal die Felgen strahlen und chick machen...

An dieser Stelle mal wieder ein reiner Größenvergleich für's Auge. Montiert sind meine bisherigen 6.5/80-12 BKT, mittig stehen meine neuen 7-14er, vom gleichen Hersteller und auf dem Rad ganz rechts sind polnische Kabat-Reifen in der Dimension 6-16 für meinen Knicklenker T4K10 (TZ4K-Vorgänger) aufgezogen. Die 7-14er wirken natürlich sehr bullig. Ich bin wirklich gespannt, ob der ET damit meine üblichen Lehmfuhren genau so easy den Anstieg über die Dorfbrücke, zum Windrad hoch oder eben auch das Anfahren am Berg im 3. Gang meistert. Mit den 12ern auf Schotter geht das sogar mit abwechselnd kratzenden Rädern und meine "üblichen" Lehmtouren sehen etwa so aus, wie im Bild rechts. Das sind knappe 2m² Lehmwickeldecke und die hat rund 200kg/m² als groben Richtwert. Ich denke, dass da etwa 320 bis 350kg auf dem Anhänger liegen, ich hatte den aber auch schon mit Berg drauf und einigen alten Lehmsteinen beladen und die sind deutlich schwerer, als so'n bissel Lehm-Stroh-Mix... Aber nur nochmal um's auch für Euch zusammen zu fassen. Ich hätte es dem ET niemals zugetraut, dass der mit den 12er Rädern und vollem Anhänger am Berg im 3. anfährt. Das hat mich wirklich überrascht. Man muss halt ein bissel Gas geben dabei und braucht vor allem auch einen Vergaser, der dabei auch mitspielt! Spannend wird's, wie er sich mit den 14ern schlägt. Mitte August '23 soll ich die Felgen vom Strahlen und Pulvern bekommen, dann werde ich's testen.

Zurück vom Strahlen und Pulvern. Die Spurplatten mussten leicht umgearbeitet werden, damit die Felgen vernünftig anliegen. Zur Zentrierung verwende ich Kugelscheiben für M12. Normalerweise müssten da entsprechende Kegelscheiben (analog der Kegelbundmuttern) mit 60°-Kegel drunter, aber sowas gibt es m.M.n. nicht, bzw. nur mit falschem Winkel (dann gehen auch Kugelscheiben). Man könnte sich auch Kegelbundmuttern abdrehen und aufbohren oder als Sondereinzelspezialanfertigung für 17,83 €/Stk. oder zum Preis von 39 Cent bei Abnahme von 10.000 Stk. erwerben - also falls jemand eine Sammelbestellung aufgeben möchte, ich würde ein Dutzend nehmen... 😏 Als Radmuttern verwende ich dann Muttern mit Flansch, ggf. auch noch dicke Karosseriescheiben um die Auflagefläche "verkehrtrum" imitieren zu können. Bei den 12"ern hat's gehalten, wird es auch bei den 14"ern und auf dem Acker hüpfen auch seltenst TÜV-Onkels rum...! 😎

Da steht er nun (Ende Oktober '23) auf den 14" BKT während der ersten Ausfahrt mit geschweißten und einteiligen Antriebswellen, neuen Radlagern und frischer Ölfüllung und durfte auch gleich den letzten schweren, mit sacknassem Lehmstrohmix beladenen Anhänger (randvoll, also schwerer als der vom Bild oben ↑ ) im Jahr 2023 n. Ch. über die örtliche Brücke und den Berg zum Windrad hinauf ziehen. Ja, beide Hügel hat er gemeistert, auch im Berg langsam und behäbig beschleunigt, aber ganz ehrlich - das Anfahren mit beladenem Anhänger macht in dieser Konfiguration im 3. Gang nicht mehr wirklich Freude. Das breite Grinsen im Gesicht hatte ich bei den 12"-Rädern. So mein erster Eindruck. Das ist jetzt keine Enttäuschung in dem Sinne. Ich's hatte es irgendwann einfach erwartet, dass der ungebremste Vortrieb eingebremst wird und das liegt nunmal in der physikalischen Natur der drehzahlabhängigen und drehmomentbedingten Dinge. Allerdings sprechen wir bei den 7-14 von 21cm Bodenfreiheit unter der Ölablassschraube und 76cm Spurbreite (Außenseite der Reifen gemessen), d.h. +4cm gegenüber den 12"ern und solch eine Bodenfreiheit hat so manch ein Pseudogeländewagen nicht vorzuweisen.

=> Fazit: Im Flachland für gelegentlich auch schwerere Transportaufgaben zweifellos geeignet, mit sandigem Untergrund oder im Mittelgebirge zum Holz holen im Wald würde ich definitiv die 12"-Räder bevorzugen. Da ist einfach mehr Zugkraft vorhanden, ohne im kleineren Gang fahren zu müssen. Ich werde die offenbar ziemlich weit verbreiteten 16"-Räder nicht testen, außer mir fällt durch Zufall mal solch Radsatz direkt vor die Füße. Die Erfahrungen (geiles Wortspiel) mit den 14ern reichen aus, um zu erahnen, dass das Anfahren im 3. Gang bei beladenem Anhänger (dafür hat man den Anhänger, um darin Dinge zu transportieren) zur Quälerei ausartet und Schalten während der Fahrt für mich sowieso keine Option darstellt. Nach der nun bereits 3. Lehmfuhre (März '24) bestätigt sich mein erster Eindruck vom Herbst letzten Jahres. Ich komme zwar voll beladen die enge 180°-Kehrtwende aus meiner Straße und Steigung zur Brücke im Dorf hoch und der ET beschleunigt da auch, allerdings braucht der Motor schon Drehzahl. Beim Anfahren merke ich den voll beladenen Lehmanhänger deutlich(er, als mit den 12") an der Kupplung. Wenn ich's nicht vergesse, teste ich bei einer der nächsten Fuhren mal das Anfahren am Berg, es sind noch 6 Deckengefache voll Lehm-Stroh-Mix, Mäusekacke und Gips, also 6 Touren, bis der Mist aus der Hütte endlich raus ist. So ist das eben in einem knapp 200 Jahre alten Fachwerkhaus, ich kann den Lehmstaub und den Geruch von Jahrzehnten Mäusewohnung in den Decken nicht mehr leiden. 🤮

Gesagt, getan - Anfahren mit vollen Anhänger geht da in der Steigung noch (!!!), das ist aber definitiv kein Spaß für die Kupplung und mit grenzenlosem Vortrieb hat das mit den 14"ern definitiv nix zu tun. Man muss schon hart arbeiten, damit der Motor nicht abstirbt im 3. Gang. Zur Steigung: das sind so ca. 15m Länge mit 1,40m Höhenunterschied auf die Länge, festgefahrener steiniger Weg halt, eine Auffahrt auf einen Hochwasserschutzdamm, also etwas über 9% Steigung. Das ist schon ein ganz ordentlicher Wert. Der ET passt der Länge nach in die Steigung mit Anhänger und man kann da schon 2 - 3x Anfahren üben, bevor eine der Achsen in der Ebene steht. Mit 12" kratzen dort fröhlich die Räder und der ET setzt sich früher oder später in Bewegung. Mit 14" muss ich echt aufpassen, dass ich den Motor nicht abwürge, bei vergleichbar schwerem Anhänger und brauche deutlich mehr Drehzahl... 🫤 Unschwer zu erkennen, das Hügelchen ist meilenweit entfernt von Mittelgebirgswaldweg auf dem üblicherweise Holz gerückt wird - also laßt das und nehmt dafür besser die 12"er (irgendwann reagiert dann nämlich auch das Antriebsschneckenrad mit wahnsinnigem Verschleiß).

Noch ein Wort zur Freigängigkeit der 7-14 BKT. Mit der T3-Stahlfelge passen diese Räder gerade so noch unterm Auspuff durch, so man keine Spurverbreitung montieren will, allerding wird es am Sperrenbetätigungshebel (so vorhanden) eng. Dadurch, dass der Hebel leicht gekröpft ist, kollidiert er mit den Profilblöcken und wird wahrscheinlich gerade so nicht zu betätigen sein. Folglich muss die Kröpfung im Hebel nach oben verändert werden. Ich habe die Räder mit meinen 65mm Spurplatten und gedrehter Felge (wie oben beschrieben) montiert, mit 25mm oder 20mm Spurplatten (und längeren Radbolzen) sollte auch genügend Fahrstabilität durch eine geringere Kippneigung vom ET für den Anhängerbetrieb sein, was auch den Radlagern zu Gute kommt. (Thema: Antriebswellenproblematik)

6.00-16 sind wirklich groß und ich glaube nicht, dass man damit im 3. Gang noch sinnvoll anfahren kann mit Anhänger. Probiert habe ich's allerdings auch noch nicht, ist nur wirklich schwer vorstellbar. Diese Räderkombi hatte ich in den Kleinanzeigen bei Eisleben gefunden (mit passendem ET und Frässchwanz dazu), allerdings habe ich genügend ET's. Der nette Verkäufer konnte mir leider nicht sagen, woher die Räder stammen. Ich vermute TZ4K oder dessen Vorgänger wegen der massiven Radgewichte. Vielleicht meldet sich der Käufer bei mir und beglückt uns mit einem Foto und den montierten Rädern mal, ggf. auch mit einem Fahrbericht...? 😉 16" beim Fräsen im 1. Gang - da dürfte man doch fast nebenher joggen können?!

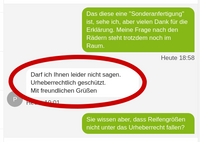

Dieser freundliche Zeitgenosse ist der festen Überzeugung, dass Reifengrößen dem Urheberrecht unterliegen. Sein Foto darf ich einzeln nicht verwenden, sehr wohl aber meinen screenshot und natürlich den Nachrichtenverlauf. Zur Reifenfrage, es scheinen 10"-Felgen in 6.00er Breite zu sein und die Reifen sehen aus, wie von einem Kinderquad. Keine Ahnung, weshalb man da "solch einen Herrmann" draus machen muss. Vielleicht war der Verkäufer einfach nur sauer, dass ich ihn um brauchbare Fotos seines ET's gebeten und er sich seinen Sonntag für den erhofften VK-Preis um die Ohren gehauen hatte. Den vorher in der Anzeige abgebildeten Gerümpelhaufen wollte sicher niemand für den Preis angucken fahren? Die Quadbereifung ist zumindest eine Idee, die mir auch schon durch den Kopf gegangen war. Allerdings hatte ich die nicht weiter verfolgt. Vllt. meldet sich ja der neue Besitzer des ET's bei mir und klärt uns zu den Reifen, Felgen und Spurverbreiterungen auf, falls tatsächlich jemand den angedachten Preis zu zahlen bereit gewesen sein sollte...

Eisen- & Stahlräder...

...gehören eigentlich zur Fräse, passen hier aber auch irgendwie mit rein. Ausgemachter Blödsinn sind ← solche Anzeigen, die immer mal wieder auftauchen. Darin bieten Zeitgenossen große und meist "sehr seltene" und vom Preis her zweifellos mit Blattgold belegte Eisenräder für den ET an. Abgesehen mal davon, dass es zumeist umgeschweißte oder selbstgebaute Räder von / für die DUZ 20 mit rund 70cm im Ø sind, machen die auf dem ET einfach gar keinen Sinn. Man kann damit weder mähen, noch fräsen! Der Anstellwinkel vom ET und damit auch der vom Werkzeug wird einfach mal viel zu steil. Die Dinger passen weder an die originalen Anbaugeräte, sondern nur zu Eigen(an-)baugeräten mit entsprechend tiefer gesetzter Kupplungsmöglichkeit. Die originalen Stahlräder haben im Ø rund 46cm und sind damit genau so groß, wie die originale Serienbereifung 5.00-8. Gepflügt wird sowieso im 1. Gang und was die Erhöhung der V/max durch die Räder soll, bleibt auch im Unklaren. Nur zur Info, die DUZ ist nochmal deutlich kürzer übersetzt (1,2km/h), als der ET (A=2,5 & B=2,9km/h) und da machen die großen Räder zur Bodenbearbeitung dann auch Sinn. Darauf aufmerksam machen, braucht man die Anbieter leider nicht, da die Verknüpfung im Kopf zwischen "Oh, wieder was gelernt, danke." und Abänderung, bzw. Richtigstellung der Verkaufsanzeige zum gerade Gelernten nicht funktioniert. Das ist irgendwie bei dieser humanoiden Spezies blockiert, vmtl. einer der Defekte, der letztlich wahrscheinlich auch zum Untergang führen wird. Also müssen wir Interessenten wissend ins Verkaufsgespräch gehen und den Goldpreis der Räder vom VK-Preis einfach mal argumentativ und in aller Deutlichkeit abziehen. Definitiv, wenn der Verkäufer die originalen Stahlräder ebenfalls anbietet. Also Augen auf beim Räderkauf!

Spurverbreiterungen

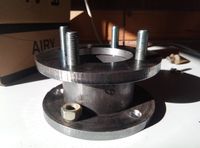

Originale Spurverbreiterungen habe ich noch keine gesehen, obwohl in den Publikationen zum ET auf solche Adapter zum Verbreitern der Spurweite unter Teile-Nr. 0081-000230 Bezug genommen wird. Der ET hat einen für DDR-Fahrzeuge sehr ungewöhnlichen Lochkreis von 5x112 mit 80mm Mittenloch. Für den Lochkreis gibt es zwar heutzutage Felgen wie Sand am Meer, allerdings wird das Mittelloch und die Einpresstiefe selbst entgegen der Felgenlaufrichtung montiert zu einem Problem. In den meisten Fällen sind Spurplatten von mehreren Zentimetern von Nöten, was die Überlegung zu Lochkreisadaptern natürlich wesentlich einfacher macht. 10"-Felgen in 5x112 sind nämlich absolute Exoten und in neu unverhältnismäßig teuer. Mit einem LK von 4x100 stehen einem aber die ganzen kleinen Anhängerfelgen zur freien Auswahl. Meine oben montierten 10"-Felgen gab es neu für rund 15,- €/Stück. Nicht ganz so günstig waren die beiden Spurplatten für die 12"-Felgen aus dem Vollen mit 65mm pro Seite, allerdings hat sich da mein Lieblingsschmied auch wirklich Mühe gegeben und für die dicken 165iger mit AS-Profil gibt es echt kein Halten. Zum Arbeiten auf dem Acker reichen aber auch zwei Stahlscheiben mit jeweils passendem Lochkreis und dazwischen geschweißtem Rohr, so wie das original wahrscheinlich auch bloß war. So könnte das aussehen. Halten muss es!

Dieser seeluftgeprüfte 73iger Geselle von der Insel Rügen lebt auf richtig breitem Fuß. Die Spurverbreiterungen dürften um die 10cm pro Seite haben und damit sollte der ET auf rund 90cm Spurbreite kommen. Da kippelt dann nix mehr. Egon war sich nicht sicher und vermutete, dass dies sogar originale Verbreiterungen sein könnten. Allerdings halte ich das nach einem genaueren Blick für eher unwahrscheinlich. Die Konstruktion mit den untergelegten Muttern, falschrum montierten Radmuttern und dieses etwas eigentümlich anmutende Blech in der das Achsrohr steckt, deutet doch sehr auf eine Eigenbauvariante hin. Es bleibt trotzdem spannend, ob irgendwann vielleicht mal originale auftauchen! Vielen Dank für die Bilder @ Egon!

Nochmal Räder: Frank hatte eine recht interessante Idee. Er verwendet für die AS-Reifen in der Dimension 4.00-16 die schmalen Notlauffelgen, bspw. vom Golf mit passendem LK und kommt so auf annehmbare Raddurchmesser. Allerdings ist das wohl nicht nur optisch schon vom Bild eine ziemlich kippelige Angelegenheit, ohne deutliche Verbreiterung der Spur. Der Vergaser muss zum Fräsen oder Pflügen wegen der großen Räder verdreht werden. Die Felgen gibts recht günstig beim Autoverwerter... Apropos 5x112:

kleiner Tipp => Wenn Ihr die Radnabe mal zum Wechseln der Wedi's runter zieht, könnt Ihr die Radbolzen auch gegen entsprechend längere tauschen (Sechskantschrauben, 10.9, M12x1,5xWunschlänge). Damit lassen sich dann auch herkömmliche gebrauchte Spurplatten im passenden Lochkreis verwenden und wesentlich einfacher innen auf die eher unüblichen 80mm ausdrehen, bzw. spart das einen Arbeitsgang beim Herstellen eigener Platten. Allerdings sind die in brauchbaren Stärken oft völlig verschlissen und nur zu utopischen Preisen zu kriegen. Ob die tatsächlich wertvoller werden, wenn sie jahrelang auf einem Auto montiert waren und zig Jahre Salzlauge über sich ergehen lassen mussten? Mit 20 oder 30mm "Spurplättchen" braucht Ihr nicht anfangen, 50mm pro Rad sollten es mindestens sein! Dazu eine Drehung der Felgen bei unterschiedlichen Einpresstiefen...

Einfaches Ø 140mm Alu-Rundmaterial (AlMgSi1) ist da deutlich günstiger und reicht in der Gewichtsklasse bei den vergleichbar geringen mechanischen Beanspruchungen auch aus! Möglicherweise hat Euer Dreher auch ein passendes Reststück herumliegen, aus dem er Euch zwei Distanzscheiben drehen und im Lochkreis bohren kann? Hin und wieder gibts sowas auch im Onlineauktionshaus oder beim örtlichen Altmetallhändler.

Mein lieber Steffen hat sich für einen seiner ET's etwas sehr witziges einfallen lassen. Adapter für den originalen Straßenradsatz der DUZ20. Optisch ist das wirklich eine sehr chicke Nummer und macht echt was her,

A B E R aufgrund der enormen Breite hatte ich ihm dringend davon abgeraten, mit dem ET die rund 230km auf eigener Achse zu "seinem" Verrücktengauditreffen im Sommer '23 zu fahren, weil die "Achs"konstruktion des ET's m.M.n. nicht für solch wahnsinnige Hebelkräfte durch so breite Verlängerungen ausgelegt ist. Steffen's ET kommt mit den 16"-DUZ-Rädern auf 92cm Außenbreite über die Räder gemessen. Das sind +20cm zu meinen 12"-AS-Rädern mit den Alu-Adaptern aus dem Vollen (Bild oben ↑). Die Erklärung dazu auf der Getriebeseite.

Nichts desto trotz, um mal eine Showrunde vor der örtlichen Eisdiele zu drehen, sticht der ET definitiv die meisten anderen Kandidaten um Längen aus. Vor allem harmonieren das Blau und Rot sehr gut miteinander. Das erinnert mich irgendwie an die Dutra-Traktoren, Riesenräder mit roten Felgen und blauer Verblechung... Der Edeltrecker hat schon was, allerdings muss das Kontergewicht noch...

@ Steffen, wie sieht das denn aus?! 😳

pannensichere Reifen

...beim Stöbern in den Weiten des weltumspannenden Web's war ich neben einigen sehr witzigen und sicher nicht ganz ernst gemeinten Bauschaumreifenfüllvideos auch über die belgische Firma TVH gestolpert, die solch schaumgefüllte pannensichere Räder für Hubarbeitsbühnen und Stapler, etc., also im Industriebereich anbietet. Ich war tatsächlich auf der Suche nach Schläuchen für die Anhängerräder mit TR4-Ventil, die es in 8" einfach nicht gibt und dann war der Bogen recht kurz zu pannensicheren Rädern. Ich hatte mir am Anhänger gerade erst einen Schlauch vmtl. an einem der Armierungseisen kaputt gefahren, die unsere cleveren Bauen mit ihrem Stahlbetonbauschutt in den Feldwegen versenk(t)en. Mit einiger Spannung erwartete ich deren Antwort zur Thematik, denn es ist ziemlich nervig, bei den 8"-Anhängerrädern die Schläuche zu wechseln. Clevere Bauern? Naja, Mitdenken war früher schon nur von Zwölf bis Mittag zulässig und die feschen Bauernregeln sind nicht ohne Grund als Reime gehalten. So ließ sich der Blödsinn pauken, während man mit dem Ochsen auf der Wiese um die Wette lief und man hatte für den Rest des Lebens immer einen lockeren Spruch auf den Lippen. Es wird auch heute nicht gern gesehen, wenn der Lee(h)rling schlauer als der Meister daherkommt oder zumindest deutlich mehr Kreativität zur Lösung der Aufgabenstellung an den Tag legt. Solcherlei Flausen gehören dem Bengel als allererstes ausgetrieben und so muss sich auch niemand wundern, dass die ausgelatschten Wege nicht verlassen werden. "Wir machen das schon immer so!" und hauen uns mit Knüppeln gegenseitig auf die Fresse, wahlweise mit Panzern oder Wirkungsvollerem, statt von Lissabon bis Wladiwostik¹) friedlich zu handeln.

¹) Gastbeitrag 2010 in Berlin von Waldimir Putin, um zukünftige Folgen von Wirtschaftskriesen (2008 war eine solche) insgesamt besser bewältigen zu können und das, was "unsere" Medien 2022 daraus machten. Mal schaun, wie das weiter geht und ob die Bundeswehrgurkentruppe das Ortseingangsschild von Stalingrad überhaupt zu Gesicht bekommt. Derzeit scheinen die feuchten "Blitzkriegsträume" irgendwie verflogen. Wir wissen aber, dass 2029 der Sender Gleiwitz wieder überfallen werden soll... Ach ne, diesmal sind die Polen auf "unserer" Seite - tschuldigung, die Russen kommen. 🙄

Lange Rede, kurzer Sinn, im Video wird erklärt um was es geht und besagte Firma konnte mir in Thürigen nicht direkt helfen. Der vorgeschlagene Servicepartner war zu dem Zeitpunkt schon raus, weil ich zwischenzeitlich die Wenzel Industrie GmbH mit ihrem Produkt "Euro-Fill" gefunden hatte. Den ursprünglich geplanten Abstecher nach Bad Tennstedt konnte ich mir sparen, alldieweil der Firmeninhaber und Vertriebspartner verstorben war (das hatte ich beim Reifenhändler erfahren, der das Anhängerrad glücklicherweise noch nicht repariert hatte), und so fuhr ich kurzerhand nach Wutha-Farnroda zur nächsten Firma und auf dem Weg dorthin mal an der Geburtsstätte unserer ET's vorbei. Ich liebe solche spontanen Rundreisen.

Das kaputte Anhängerrad konnte ich gleich da lassen und das zweite wurde am Folgetag durch DHL in Wutha angeliefert und so bekam ich durch einen sehr netten Mitarbeiter die Räder in der Folgewoche (das war das verlängerte 1. Mai-Wochenende '23) fast frei Haus geliefert. Nein, ich konnte mir die Räder in Erfurt bei ihm vor der Haustür abholen und brauchte nicht nochmal die rund 140km An- und Abfahrt in Kauf nehmen. Das fand ich sehr nett.

Definitiv Interessant ist der Gewichtszuwachs der Räder. Solch kleines 16x6.50-8 Anhängerrad wiegt komplett und in niegelnagelneu mit Luft im Reifen und vollständigen Profilnoppen, ziemlich exakt 5,3kg. Befüllt mit Schaum und eingestellt auf 2bar "Luftdruck" erreicht das gleiche Rad 16,85kg, also mehr als das Dreifache. Damit wird die Geschichte beim nächsten Thema ↓ interessant! Es verhält sich aber vom Handling, also dem Federkompfort genau so, als wären 2bar Luft aufgepumpt. Es federt also und springt auch zurück. Das ist nicht zu vergleichen mit den China-Schubkarrenräderchen aus dem Baumarkt, die nach wenigen Stunden bereits einen Standplatten haben, falls in der Schubkarre noch eine Schaufel Sand liegen blieb. Derartige Standschäden kann ich auch mit vollem Lehm-Anhänger nicht verzeichnen. Nun das wichtigste, Summasummarum 222,78 € inkl. Märchensteuer und fast Frei-Haus-Lieferung. Das ist jetzt nicht ganz billig, sollte sich aber rechnen, wenn man öfter mit Armierungseisen in Feldwegen oder dämlichen Nachbarn zu tun hat. Beim Versuch mit der Messerklinge bricht die einfach ab und der Nagel bleibt im Falle eines Falles auch einfach stecken.

Fazit: Fährt und fühlt sich am Anhänger an, wie es soll, für vorn ist's mir aber auch zu teuer (rund 200,- € pro Rad) 👍

Zugkrafterhöhung / Zusatzgewichte

Interessant ist im Zusammenhang mit den Rädern / Reifen natürlich auch dieses Thema, auch wenn das mit solch einem Profil nicht allzuviel bringen dürfte. Gesehen habe ich schon mehrere ET's mit dem Motorständer des EL308 als Zusatzgewicht und theoretisch könnte man unten drunter auch noch die ein oder andere Gehwegplatte mit ein paar langen 12er Schrauben hängen, um das Gewicht noch weiter zu erhöhen. Es gab übrigens bei den Motorständern auch mindestens 3 verschiedene Varianten. Ich habe an meinem '64iger Motor einen solchen Ständer aus Vollmaterial, eine spätere Version am '78iger Motor, hatte dann schon zwei große Aussparungen. Die wahrscheinlich verbreitetste Version aus den 1980iger Jahren, hatte insgesamt vier große "Löcher" im Material. Die Ständer wurden also immer leichter um Material einzusparen. Eine Variante mit Hantelscheiben als Zusatzgewichte in den Rädern oder mit den Radgewichten vom kleinen Fortschritt habe ich auch schon gesehen. Die Räder zu balastieren, halte ich in Anbetracht der Radlagerbesonderheit und dreigeteilten Achse für die wengier materialbelastende Alternative, zumal auch immer noch das Gewicht vom jeweiligen Anbaugerät wirkt und der ET eigentlich nicht für eine Balastierung vorgesehen war.

Zur Thematik Ballastierung durch Schaumfüllung (Thema oben drüber ↑ ) bin ich auch ein paar Zahlen schlauer. Bei meinen BKT 6.5/80-12 AS-Rädern würde die Schaumfüllung etwa 24kg Gewichtszuwachs pro Rad bedeuten und round about 200,- €/Rad kosten. Auch das ist zweifellos kein Schnäppchen, bleibt aber mit ziemlicher Sicherheit eine einmalige Investition und wird spätestens im Wald beim Holz holen interessant werden. Ein knapper Zentner mehr Eigengewicht direkt an den Rädern, da müssten schon einige Gehwegplatten unter den Motorständer geschraubt werden, was wiederum die Bodenfreiheit deutlich einschränken würde. Allerdings ist bei der Balastierung immer mit der Radlagerproblematik zu rechnen, auf die ich auf der Getriebeseite intensiver eingehe.

Diesel-Power

Ich will mal noch nicht zu viel verraten, aber so'n Selbstzünder am ET wäre doch was. Hubraum ist durch nichts zu ersetzen, als durch noch mehr Hubraum! Schon deshalb muss der 1VD8/8-SL irgendwie an den ET. Laut Vorbesitzer, einem nordrheinischen Randvandalen, sprang er wohl wegen fehlender Kompression nicht an. Okay? Das der elektrische Schaltkasten für's Vorglüchen und Starten lieblos in einem Karton lag, hatte wohl nix weiter zu bedeuten. "Das war wohl mal montiert, hatte ich noch in der Werkstatt gefunden.", waren Seine Worte bei Übergabe. Einen Vorkammerdiesel sollte man Vorglühen zum Starten... - "Wessis!" 😉 Hilfreich für den Transport war im Übrigen das Tragegestell von einem meiner Notstromer - damit ist so'n Motörchen prima zu handhaben...

Mal schaun, ob ich dieses 70kg-Monster an den ET adaptiert kriege? Knappe 7 Pferdchen bei 3000U/min und 400cm³ sollten für die dicken 30cm-Walzen vorm Anhänger genau das richtige sein. Damit kann dann die Hondafraktion der umliegenden Gehöfte endgültig einpacken! Ich werde berichten...

update 08.06.21 - Eine passende Glühkerze und eine mal gängig gemachte Einspritzpumpe später... Läuft! Zöllich Rohr für die neue Kupplungsglocke ist auch schon geordert und das allerbeste, am 1VD 8/8 sitzt eine Trabikupplung, d.h. die ersten 6cm Originalkupplungsglocke "kopieren" - einfacher geht nun wirklich nicht! Da wird mein Lieblingsschmied zwar wieder fluchen, aber was soll's. Wat mut, dat mut!

...und der klingt so geil!!! 😉

Freilich, ein paar Kleinigkeiten sind dran zu machen, Ölspaltfilter musste ich mal gängig machen, das Loch vom Anlasser muss ich verschließen mit nem Deckel, die Luftverblechung ein bissel richten, mal einen Ölwechsel und dann braucht er auch noch einen Luftfilter, aber im Großen und Ganzen ein wirklich sehr chicker Motor und das allerbeste, 10sec glühen, Kurbel 3x drehen - bupp bupp buppbuppbupp... läuft! Definitiv nicht so'n Geeiere wie mit der originalen 308er Zündung!

So, zöllich Roooäääähr gab's passend beim Kleinanzeigenportal, sogar zu einem annehmbaren Preis zzgl. Versand. Das muss man heute in Zeiten durch die Decke gehender Stahlpreise schon mal positiv erwähnen. Die Kupplung vom Trabi paßt auch rein vom Durchmesser.

Mal die Tage noch zwei dicke Ronden mit Loch in der Mitte ordern, dann sollte zumindest das Grundgerüst der neuen Kupplungsglocke stehen... - läuft, würde ich sagen!

Ich weiß nicht, wie's Euch geht, aber beim Anblick dieses fetten Rohres musste ich unweigerlich an so'n Geschützrohr der Bismarck denken und das ging interessanterweise nicht nur mir so 😉 12,5mm Wandstärke hat schon was. (ich gebe zu, leicht übertrieben)

Zwischenzeitlich gab es die ersten umgearbeiteten Teile zurück. Zum einen habe ich vom Lüfterkranz auf dem Schwungrad 5,5mm abdrehen lassen, damit ich den Flansch nicht ausdrehen und vom Material schwächen muss und vom "Geschützrohr" ist mal ein 8cm-Ring abgesägt und überdreht worden, um's für die Anpassungsarbeiten handlicher zu haben.

Ihr seht, der Unterschied von den Durchmessern für die Flansche ist doch recht heftig. Im nächsten Schritt werde ich die Flansche aus- und überdrehen und zumindest getriebeseitig schon mit dem Rohr verschweißen lassen. Danach stellt sich die Frage, ob ich die Kupplungswelle direkt im dicken Material oder in einer eingeschweißten Buchse laufen lasse. Da bin ich noch am Überlegen um die Handhebelkräfte so gering wie möglich zu halten. Etwas Kopfarbeit bedarf auch noch die Öffnung zur Kühlluftansaugung vom Motor. Zum einen soll er genügend Luft ansaugen, zum anderen aber möglichst wenig Dreck, Wasser und Fremdkörper anziehen können...

Leider ist dieses Motorenfragment tatsächlich nur noch zum Maßnehmen geeignet. Kurbelwelle krum, völlig zerkloppt dank Eigenbauabzieher aus ner Baumarktgewindestange und vermutlichem Hammereinsatz mit wenig Sachverstand. Mit etwas Glück kann ich Pleul, Kupplungsglocke und das hintere Lagerschild noch retten. Die ET-Schwundgscheibe wurde schon "fachmännisch" aufgebohrt, mit größeren Gewinden versehen und diese (ebenfalls) herausgerissen. Ich hoffe, dass ich den Kurbelwellenstumpf auf- und ausgebohrt kriege, um diesen von der Kuplungsglocke zu trennen. Andernfalls muss ich von der anderen Seite mit der Flex anfangen zu zaubern und hoffen, dass ich den Kurbelwellenstumpf irgendwie aus der Wange gedrückt kriege.

Die Kupplungsglocke soll zum Lieblingsschmied zum Maß nehmen. Der hat heute die Ronde für den Getriebeflansch zum ausdrehen und das "kleine" Stück Rohr wieder bekommen. Flansch und Rohr versieht er mit Passung und dann geht beides zum Verschweißen. Das war einer von zwei Fragment-ET's, die ich Ende April vom Daniel bekommen hatte...

Nach meiner genialen Idee, doch "einfach" den Kurbelwellenstumpf hohl zu bohren (was natürlich nicht funktionierte), blieb dann nur noch die Flex, Hammer und Meißel zum Filetieren von der Motorseite aus. Fazit: Pleul gerettet, Kupplungsglocke gerettet und die Schwungscheibe ist nach Aufarbeiten sicher auch wiederverwertbar. Vllt. nicht unbedingt am ET, aber an einer die vielen Benzinkuhum- und -eigenbauten. Woher sonst bekommt man eine brauchbare Kupplung für den EL308? Mal abgesehen davon, dass der Kurbelwellenstumpf wirklich richtig heftig fest in der Schwungscheibe saß, muss man das mit solch Eigenbau"werkzeug" aus butterweichem Wald- und Wiesenstahl auch nicht probieren! Damit macht man letztendlich nur mehr Schaden. Sehr clever war der "Motoreninstandsetzer", der die Kurbelwellensimmerringe mit Körnerschlägen vorm Herausrutschen fixierte. Quasi qualifizierter Edelpfusch für den Hochofen und das Motorengehäuse sieht genau so aus... 😕

Na, wißt Ihr, was das ist? Na, na, naaaa...? Richtig - ein Halter für Zündfix. Yeah! Damit entfällt das elektrische Vorglühen, d.h. der Schaltkasten kann bleiben, wo der Pfeffer wächst, ich benötige keine Batterie, keine Verkabelung und das heißt, es bleibt bei "nur" rund 75kg Motorengewicht. Ich werde dem Halter mal noch einen Knebel verpassen, damit der werkzeuglos bedienbar wird. Zündfix ist auch schon bestellt - ich bin ja mal gespannt, ob das wirklich ohne Feuerzeug funktioniert und der Motor sicher startet? Videos dazu gibt es ja einige, mal mit, mal ohne Feuerzeug... Liegt offenbar am Zündfixalter?

update 22.09.21 - das funktioniert, das ist ja coooool!!! Der Motor kommt bei rund 20°C auf den ersten zwei, drei Umdrehungen nach rund 3 Monaten Standzeit. Wie geil ist das denn?! Yeah! Mal schaun, ob das im Winter auch so fix geht - das wäre ja der Oberkracher! Damit kann das ganze Elektrikgeraffel daheim bleiben, keine Glühkerze, kein Kabelsalat, keine Batterie hinbasteln - einfach ein wasserdichtes Döschen irgendwo untergebracht, ein paar Zündfix hinein, ein Notfeuerzeug - bupp bupp buppbuppbupp...

Zündfix, Ø 7mm, EAN 4008680003362, 100 Stk. für rund 15,- € bei der BayWa.

update 18.11.21 - einmal reif für die Schrottkiste 😕 Ooh man ey - keine Ahnung, was der Schweißer an "1x rundherum bitte" nicht verstanden hat? Da sind mit Sicherheit 3 od. 4 Lagen über- und nebeneinander und die Stahlscheibe (12mm dick) sieht aus wie'n Klöpperboden. Das wieder plan und so viel Schweißnaht abzudrehen, dass es als Getriebeglocke zu verwenden wäre... - Also 1x neu! Bloß gut, dass ich ein halbes Geschützrohr besorgt hatte.

update 06.12.21 - ...neuer Versuch, geht morgen zum Schweißen!

update 08.12.21 - Besser, viiieeel besser und kaum verzogen!!!

...als nächstes bekomme ich den motorseitigen Flansch mit "Loch" zurück, um mir mal Gedanken zur Kühlluftöffnung machen zu können. Nebenbei bekommt das Rohr seine Löcher für die Kupplungswelle und die Verschraubung am Getriebe...

update 17.12.21 - ...die motorseitige Flanschplatte ist vorbereitet zum Maß nehmen. Die äußere Markierung zeigt mir den Lochkreis für die Verschraubung, die innere Markierung in etwa das Ende der Schweißnaht (vgl. Bild oben rechts), nach dem finalen Verschweißen. Dazwischen müssen nun noch fette Langlöcher, damit sich der 1VD die nötige Kühlluft ziehen kann, möglichst ohne sich mit Gras oder Dreck voll zu saugen. Dazu werde ich mir mal die Tage Gedanken machen und dann die finale Baulänge ermitteln zum verschweißen. Der innere Durchmesser entspricht erstmal dem "Geschützrohr". Das wird dann allerdngs noch angepaßt, damit Rohr und Flansch schon nach Einsatz von Wärme und Druck eine kraftschlüssige Verbindung eingehen und die Schweißnaht lediglich ein ungewolltes Lösen beider Einzelteile verhindert. Getriebeseitig sind Rohr und Flansch auch "nicht einfach nur" stumpf miteinander verschweißt. Final sitzen dann sicher auch noch zwei oder drei Knotenbleche zwischen den Flanschen, damit sich das Biegemoment besser abstützen kann. Ein einzelnen Knotenblech unten zentral würde bei den Materialstärken mit Sicherheit ausreichen, allerdings muss da eine Ablaufbohrung ins Rohr für möglichen Wassereintrag oder zum Erkennen von Schäden an den Wellendichtringen. Solch eine Trabikupplung funktioniert leider nicht als Ölbadkupplung! ;-)

17.01.22 - ...mühsam ernährt sich das Eichhörnchen. Anhand der oben gewonnenen Erkenntnisse zu den Platzverhältnissen bzgl. der Kühlung vom Cunewalder, musste dessen Schwungscheibe, genauer gesagt dessen Gebläseschaufeln noch ein bissel überdreht werden. So fiel der innere Wulst (etwa 2mm) dem Drehmeißel zum Opfer und auch die vorher schon abgedrehte Fläche wurde noch ein bissel zur Mitte hin mit einer Fase versehen, denn der Spalt, durch den der Motor letztendlich seine Kühlluft ansaugt, ist tatsächlich nur ein solcher und keine 2cm breit. Ich hoffe das reicht mit den beiden geplanten Langlöchern im Radius!

Sommer '24 - aufgrund Funkstille beim Metaller des geringsten Mißtrauens werde ich das Projekt wohl begraben. Der erklärte mir Ende vergangenen Jahres, ich möge meine Aufträge bei ihm wieder (so halb angefangen) abholen und mir jemand anderen suchen, er käme nicht dazu. Ich hatte ihn gefragt, ob er zwei Jahre nach den letzten Spänen, die er von der Schwungscheibe abgedreht hatte, über die Ruhe zum Jahreswechsel vielleicht Rohr und Flansch bearbeiten mag, dass ich die (nun endlich mal) zum verschweißen bringen könnte...

So ist das, wenn es den ständig notleidend jammernden Handwerkern zu gut geht und sie sich plötzlich die Kunden aussuchen können. Auch unter Kumpels bleibt eine Zusage eine Zusage - dachte ich zumindest bisher. Wenn die benachbarte Nudelbude "Hilfe!!!" brüllt, weil sie wieder irgendeine Welle in der laufenden Produktion auf Verschleiß und Zerstörungf gefahren hatten, wird sogar Sonntag bis spät in die Nacht hinein gedreht und gefäßt, damit die Damen und Herren am Montag Morgen die neue Welle wieder einbauen können...

PS: Die Wellen gehen alle ½ Jahre kaputt, werden immer voll auf Verschleiß gefahren, bis die Maschine zwangsweise steht - man könnte sich als Nudelbude also durchaus auch mal 2 Wellen hinlegen, um a) den Zwangsproduktionsstillstand mit Folgeschäden zu vermeiden und ggf. b) die Welle kurz vor Ende der Haltbarkeit vorsorglich zu wechseln. Allerdings scheint das beim BWL-Brainwashing nicht im Leerplan zu stehen (oder man hat einen dummen Zerspaner um die Ecke, der sich auch am Sonntag Abend noch hinstellt). 🙄

Das Projekt werde ich wohl, wie so viele andere vorher, einstampfen müssen. Der Zerspaner meines geringsten Mißtrauens hat nun keine Zeit mehr, keine Lust, andere Prioritäten (Auftragsbücher voll und nach Feierabend will die LAG'in bespaßt werden), als das angefangene Projekt fortzuführen und ich habe leider (noch) keinen Zugang zu einer (eigenen) Dreh- und Fräsmaschine, und wenn wird die aus Platzgründen auch nicht so groß, um derartige Durchmesser bearbeiten zu können... R.I.P.

ET 4x4?

Im Zusammenhang mit einer Eurer Anfragen, ob denn der ET für'n Wald zum Holz holen das richtige Gerät wäre, kam mir spontan der Gedanke wieder in den Sinn, ob man solch ET nicht auch mit angetriebener zweiter Achse bauen könnte? Darüber nachgedacht hatte ich schon mal, den Gedankengang dann aber irgendwann Ad acta gelegt. Aber warum eigentlich nicht? Das Problem ist gar nichtmal das Übertragen der Antriebskraft zum Anhänger, schließlich läßt sich aus der motorgebundenen Zapfwelle recht einfach eine raddrehzahlabhängige Zapfwelle machen. Dazu muss lediglich die Hauptantriebswelle mit der Schnecke und die Zapfwelle starr miteinander verbunden werden. Das vermutlich größere Problem wird sein, ein passendes Differenzial für die Hinterachse aufzutreiben. Da wäre nämlich die Differenzialübesetzung vom ET-Getriebe bei gleichgroße Rädern von Nöten, bzw. eine entsprechend andere, bei unterschiedlich großen Antriebsrädern und dort sollte man dann tatsächlich mal genau nachrechnen, sonst gibts üble Verspannungen im Antriebsstrang! Problematisch wird auf Asphalt oder festem, trockenen Weg auch das Fahren, wenn die hintere Achse nicht abschaltbar oder zumindest über eine entsprechende Rutschkupplung trennbar ist. Die Zapfwelle läßt sich ja beim starren Durchtrieb nicht mehr abschalten und die unterschiedlichen Kurvenradien und daraus resultierenden Drehzahlunterschiede sind aufgrund des langen Radstandes echt enorm. Vielleicht mag ja mal jemand den Gedankengang weiter spinnen und als Projekt in Angriff nehmen? Fakt ist, im bergischen gab und gibt es Einachser mit s.g. Triebachsenanhängern. Zu nennen wären da bspw. die Rapid 606 oder die Einachser von Aebi, bspw. die AM75, um sich mal ein Auge zu holen, wie das aussehen kann. Die Bilder stammen von einem der Schweizer Kleinanzeigenportale.

Um das Übersetzungsverhältnis von 0,66 in Zähneanzahlen auszudrücken, ergäben das für Kegel- und Tellerrad 6/9, 12/18 oder 18/27 (usw.) Zähne, also immer die Potenz von 6 und 9. Wird schwierig bis unmöglich, so etwas zu finden! Also bleibt nur eine Anpassung über Reifengrößen oder man nutzt ein leeres ET-Getriebegehäuse, schmeißt Schalt- und Eingangswelle raus, verlängert die Hauptwelle und nutzt die originale Antriebsschnecke. Das hätte zumindest den Vorteil, dass man sehr wahrscheinlich auch eine sperrbare Hinterachse hätte und die für eine solche Fuhre notwendige Bremse wäre auch bereits vorhanden. Aufgrund des zu erwartenden Anhängergewichtes mit Zuladung müssen zwingend die Achsstümpfe am Anhängerrahmen nochmal abgestützt werden. Das schafft die Originalachse mit ihrer eigenwilligen Konstruktion im ET-Getriebegehäuse definitiv nicht! Los geht's...!