Getriebe

Aus gegebenem Anlass: (was für eine dämliche Begrifflichkeit) Setzt die Schrauben im Getriebe bitte mit Schraubensicherung, bzw. mit entsprechend moderneren Sicherungsmitteln (Schnorrscheiben bspw.) ein. Dem Andi sein Neuerwerb purzelten die Schrauben (vmtl. vom Differenzialkörper) im Getriebe herum und verursachten dort z.T. heftigsten Zahnausfall, inkl. gebrochenem Achstrichter, usw. Offenbar hatten sich zwei Schrauben im Fahrbetrieb losvibriert.

Die Getriebe sind oftmals völlig unsinnig eingestellt, bzw. verstellt und offenbar nie kontrolliert, bzw. nachgestellt worden. Nach der Wende mit Sicherheit sowieso nie mehr. Euch fliegen die Gänge raus? Das liegt oft daran, dass die federbelasteten Kugeln zwar in die vorgesehenen Nuten in den Schaltstangen einrasten, der Federdruck aber zu gering ist und die Schaltstange zurück rutscht und damit das entsprechende Zahnrad ein Stückchen verschiebt. Infolge dessen wird die Kraft vom Motor nicht über die gesamte Zahnbreite übertragen, sondern nur über den Rand der Zähne und die brechen und "fransen" logischerweise aus. Stimmen Sturz und Spur beim Auto nicht, fährt sich der Reifen auch nur einseitig ab und das auch noch wesentlich schneller als üblicherweise - das nur als Vergleich für das erkennbare Schadensbild. Also Ursache und Wirkung. Das Problem ist nicht der "Rückwärtsgang" (haben wir nicht, das ist ein Wendegetriebe), sondern zu hektisches Hin- und Herschalten bei hochdrehendem Motor und mies eingestellte Getriebe und natürlich das Schalten bei Bewegung der Machine, statt bei Stillstand. Für die Wartung an Euren Maschinen und die richtige Bedienung seid einzig und allein Ihr verantwortlich!

Fliegen Euch nun "die Gänge" raus, liegt das in den meisten Fällen an der Zahnradpaarung für die Fahrtrichtung, die fliegt raus. Die einzelnen Gänge sind meist in Ordnung. Wie Ihr unschwer erkennen könnt, ist das auch nicht einfach bloß ein einfaches Zahnrad, was man mal eben nachfertigen kann, sondern ein doppeltes Zahnrad, aus einem Stück und das macht die Geschichte bei Nachfertigung auch entsprechend teuer. Die Getriebeeingangswelle mit ihrem Zahnrad sieht entsprechend auch so "ausgefranst" aus. Vielleicht findet sich ja unter Euch Besuchern und ET-Nutzern jemand, der die Zahnradpaarung für die Fahrtrichtung zu einem fairen Preis in Kleinserie nachfertigen kann und will? Das bloße tauschen vom Zwischenrad vom "Rückwärtsgang" nutzt gar nichts, weil die Zähne des eingreifenden Zahnrades mit 38 Zähnen genau so aussehen.

Um die Getriebe nun einzustellen: Nehmt mal als erstes den Deckel vom Getriebe runter, werft mal einen Blick ins Getriebe, ob noch alle Zähne da sind und schaut Euch die Nuten für das Einrasten der Kugeln auf den Schaltwellen im Deckelinneren an. Wenn das soweit okay ist, Deckel wieder drauf und dann haltet Ihr mit einem Schraubendreher die Madenschrauben fest, löst die Kontermutter (SW13) und dreht die Madenschraube ½-Umdrehung hinein. Anschließend Kontern und Probieren. Ist es immer noch zu lasch, Vorgang wiederholen, bis der jeweilige Schaltvorgang vom Gefühl her sauber einrastet und nicht einfach nur durch- oder drüberrutscht oder gar beim Betätigen des Nachbarhebels wieder mit raus rutscht! Richtig eingestellt, sind die einzelnen Gänge und Schaltstufen klar definiert und mit einem gewissen Nachdruck zu Schalten.

Ihr könnt auch gern die Madenschrauben mal komplett rausschrauben und Federn und Kugeln auf Verschleiß kontrollieren. Beim Zusammenbau schadet eine Messerspitze Fett zwischen Kugel und Madenschraube nicht. Dort kommt ganz selten Getriebeöl hin!

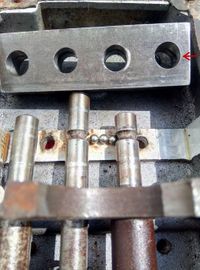

Beachtet bitte unbedingt bei der Demontage und Montage Eurer Getriebedeckel, dass insgesamt 7 Kugeln mit Ø 6mm eingebaut werden müssen. 4 Kugeln sind federbelastet unter den Madenschrauben montiert (Bild oben ↑), 3 weitere Kugel stecken zwischen den beiden mittleren Schaltstangen (auf den Bildern fehlt die 4. Schaltstange, es geht um die beiden mit den 3 Kugeln dazwischen) für die Gänge 1, 2 und 3. Sie verhindern, dass gleichzeitig zwei Gänge eingelegt werden können. Bild links: Beide Schaltstangen für die Gangwahl in Leerlaufposition, Bild Mitte: 3. Gang eingelegt, die Kugeln rutschen in die Nut der Schaltstange vom 1. und 2. Gang, blockieren diese in der Leerlaufposition und die andere Schaltstange kann zum Einlegen des 3. Ganges bewegt werden. Bild rechts: Schaltstange vom 3. Gang in Leerlaufposition blockiert, Schaltstange links 1. Gang eingelegt.

Die Einbauposition der Schaltstangenführung bitte ebenfalls beim Ausbau beachten, dass die Schaltstangen beim Zusammenbau auch wieder fluchten. In diesem Fall kommt die Bohrung für die 3 Kugeln von der rechten Seite (siehe Pfeilmarkierung im Bild links). Nehmt bei der Demontage Bremsenreiniger und einen Edding und markiert Euch die Teile, schreibt Euch ggf. auch die Funktion der Schaltstangen auf die Führungen, bspw. Z für Zapfwelle, 1/2 für 1. und 2. Gang, usw. - das erleichtert das verstehen des Getriebes ungemein, zumal Ihr mit dem Getriebedeckel auf dem Kopf liegend auch immer seitenverkehrt umdenken müsst... Das Getriebe ist supersimpel aufgebaut, nur durcheinanderkommen solltet Ihr nicht! => Noch'n Hinweis, das sind die Getriebe nach der Manhardtära, also ab '73 etwa. Die vorherigen waren im Detail etwas anders aufgebaut.

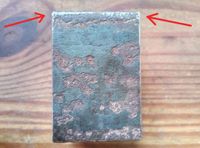

Diese mehr als deutlichen Laufspuren an der Schaltgabel für den 3. Gang zeigen eindeutig, dass der Vorbesitzer, statt das Getriebe einfach mal einzustellen, lieber den Schalthebel offenbar mit irgend etwas blockiert hatte, um zu verhindern, dass der Gang raus rutscht. Sowas, kommt von sowas! Infolge solch qualifizierten Pfuschs laufen die Schaltgabeln ein und das sowieso schon recht üppige Spiel zwischen den Schaltgabeln und den Laufflächen an den Schalträdern wird erheblich größer und die Schaltwellen können sich in ihrer Position weiter axial verdrehen als zulässig. Das hat dann zur Folge, dass die Schaltstücken (Bilder unten ↓), in welche die Schalthebel eingreifen, aneinander geraten und man beim Einlegen bspw. des 3. Ganges die Schaltwelle für die Fahrtrichtung gleich mit betätigt, ohne den dafür zuständigen Hebel überhaupt berührt zu haben. Das hat dann bei genügend Verschleiß wiederum zur Folge, dass diese Zahnradpaarung einfach immer wieder raus rutscht und letztendlich neben der Schaltgabel und dem dazugehörigen Zahnrad tatsächlich neu angefertigt werden muss. Liegt das nun an mieser Qualität oder falscher Bedienung und fehlender Wartung? Was Ihr versuchen könnt, um das Aneinanderschleifen der Schaltstücken zu verhindern. Nehmt mit der Feile und ein paar Hieben ein bißchen (!!!) Material von den Schaltstücken weg. Aber bitte mit Bedacht und an beiden benachbarten Schaltstücken, damit diese sich möglichst nicht mehr gegenseitig beeinflussen können während des Schaltvorganges.

Gereinigt seht Ihr auch, welche Kanten Ihr leicht bearbeiten könnt. Diese dürften sich gegenseitig blank geschliffen haben.

Aber nochmal und in aller Deutlichkeit, diese Fein"tuning"maßnahme repariert keine ausgelutschten Zahnradpaarungen, verschlissene Schaltgabeln, etc. Sie verhindert lediglich, dass man mit einem Schalthebel mehrere Schaltvorgänge im Getriebe parallel auslöst.

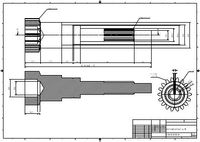

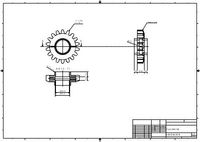

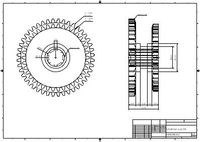

Zum Nachfertigen der oft total verschlissenen Zahnradpaarung für die Richtungswahl, hat uns Otto (wie schon dankenswerter Weise beim Mähbalken) mit seinen technischen Zeichenkünsten weiter geholfen. Damit sollte es für jeden "Zahnradmenschen" möglich sein, die Räder nachzufertigen. Vielen Dank Otto!!!

Antriebsritzel

Zwischenrad

Schaltrad

Mit dem Bild möchte ich Euch die Funktionsweise und den Eingriff der Schaltgabeln in die beweglichen Zahnräder für die Gangwahl verdeutlichen. Ganz unten im Bild die Welle für die Zapfwelle (ausgeschaltet), oben drüber die Welle für 1. und 2. Gang (1. Gang eingelegt). Da drüber die Welle für den 3. Gang (in Nullstellung). Das die Nuten nicht ganz fluchten liegt daran, dass der Lagerbock für die Wellen links (nicht im Bild) nicht fest ist und dei Wellen nur so drin stecken für's Bild. Die Schaltgabel haben ein gewisses Spiel damit sie nicht heiß laufen und dort nichts dauerhaft aneinander reibt, schleift und vorzeitig verschleißt und ausreichend geschmiert wird. Blockiert Ihr nun die Schalthebel oder hängt Eure Einkaufstüten dran, könnt Ihr Euch jetzt vorstellen, dass das so nicht gewollt gewesen sein kann!

Was passiert da nun? Die Schaltgabeln schleifen in ihren Nuten und vergrößern (wie oben im Bild zu sehen) ihren Innenradius und schleifen natürlich gleichzeitig auch den Außenradius der Nuten auf. Dadurch haben die Gabeln mehr Platz zum verdrehen und diese Drehbewegung wird auf die Schaltwelle übertragen. Links seht Ihr, wie eng die beiden Schaltstücken nebeneinander liegen aber auch, dass da Luft dazwischen ist, damit sie sich nicht gegenseitig behindern. Die beiden Schaltstücken zw. 1./2. und 3. Gang werden durch die 3 oben beschriebenen Kugeln im Lagerbock daran gehindert, sich gegenseitig "mitzunehmen". Die außenliegenden kleineren Schaltstücken haben diese Sperre logischerweise nicht. Wäre dort eine solche Sperre vorhanden, könntet Ihr die Zapfwelle bspw. nur im 1. Gang nutzen oder bspw. nur im 3. Gang "rückwärts" fahren. Sowas macht natürlich keinen Sinn!

Anhand vom rein optischen Größenvergleich zwischen den Zahnrädern vom 1. und 2. Gang (16 und 21 Zähne Bild oben ↑ ) wird dem einigermaßen technikverstehenden Betrachter auch klar, weshalb des Schalten während der Fahrt, wie Ihr's vom Auto kennt, überhaupt keinen Sinn macht (und auch nie vorgesehen war). Was wollte ich denn mit solch einem minimalen Übersetzungsänderung zwischen den Gängen erreichen, außer dem ständigen "Herumrühren" im Getriebe? Ihr könnt es doch selbst testen. 1. Gang Vollgas zu Fuß und 2. Gang Vollgas zu Fuß - ist beides bequem machbar, oder?

Dieser minimale Untersetzungsunterschied ist dafür gedacht, dass Ihr mit der Fräse tief und mit Kraft in die Erde kommt und die Fräshaken entgegen der Bewegungsrichtung vom ET den Boden auflockern können, während zum Mähen doch ein bißchen mehr Geschwindigkeit notwendig ist, damit das Gras auch über den Mähbalken nach hinten runter fallen kann, nicht drauf liegen bleibt und die nächsten Halme vor den Messern einfach umdrückt. Dann mäht nämlich gar nix mehr! Ihr könnt natürlich auch im 3. Gang joggend mähen, das wird definitiv am besten gehen. Die Frage ist, wie lange Ihr das durchhaltet?

Thomas machte mich auf eine weitere Möglichkeit der internen Getriebefehlbedienung aufmerksam, und war dem Phänomen der rausfliegenden Gänge noch ein Stück näher auf die Spur gekommen. Er hatte bei der Deckelmontage festgestellt, dass die Schaltwelle vom 3. Gang gegen die Schaltgabel vom Richtungswechsel stoßen kann und damit (logischerweise) das dazugehörige Doppelzahnrad verschoben wird. Das passiert, wenn die federbelasteten Kugeln nicht vernünftig eingestellt sind und Euch das feedback vom Schaltvorgang als solchen nicht über das Schaltgestänge vermittelt wird. Sind die Kugeln "zu lasch" vorgespannt, schiebt (oder zieht, je nach Lenkerstellung) Ihr ohne die nötige Rückmeldung die Schaltstange über die Nut drüber und bewegt so auch gleich die Nachbarschaltstange. Das passierte mir tatsächlich auch beim Fahren und Einlegen des 3. Ganges öfter mal und zwar immer dann, wenn ich den 3. Gang etwas zu schwungvoll NACH Betätigen des Fahrtrichtungswahlhebels eingelegt hatte. Auf dem Anhänger sitzend, zieht man das Schaltgestänge für den 3. Gang kräftig zu sich heran. Klack, 3. Gang drin, los gehts...

...bis zur ersten Steigung, die Dorfbrücke hinauf und mir durch das gleichzeitig aus der Nut gezogene und nun frei bewegliche Doppelzahnrad vom Richtungswechsel unter Last raus flog. Nach Einstellen der Kugel bekomme ich beim Einlegen der jeweiligen Schaltposition eine ordentliche haptische Rückmeldung und überziehe den 3. Gang nicht mehr beim Einlegen. Neben dem Einstellen der federbelasteten Kugeln kann man zusätzlich die Schaltwelle vom 3. Gang mit einer Sperre in Form von U-Scheiben als Schaltwegebegrenzug (Bilder oben ↑ ) versehen, dass diese nicht mehr über die Nut zum Einrasten hinaus gedrückt werden kann. Damit wäre das sehr simpel für die Grobmotoriker unter Euch auch mechanisch ausgeschlossen. Aufgefallen ist in dem Zusammenhang, dass offenbar gar nicht die Schaltstange die (falsche) Gabel bewegt, sondern möglicherweise zuerst die Zahnräder vom 3. Gang und dem Richtungswechsel aneinander stoßen und sich gegenseitig aus der Arretierung "schubsen". Das hierbei auch der 3. Gang (statt des Zahnrades für die Fahrtrichtung) aus der Position gedrückt wird, liegt in der Natur der Dinge und läßt sich leider mechanisch nicht verhindern. Das passiert nämlich, wenn man zuerst den 3. Gang einlegt und dann locker und lässig auf der Bank lehnend den Fahrtrichtungshebel bspw. mit dem Fuß nach vorn schiebt. Da ich sehr selten mit dem ET im 3. Gang rückwärts fahre, habe ich logischerweise immer den Richtungs- und Gangwechsel, nach dem rückwärts Rangieren.

Analog dazu kann das sehr wahrscheinlich auch bei den Schaltvorgängen zwischen 1./2. Gang und der Zapfwelle kollidieren. Auch hier bringen nur eine sauber eingestellte Schaltung und bewusste Schaltvorgänge Abhilfe. Fazit => Links und rechts 1000V in den Armen bringen halt nur was, wenn man Steine aufeinander stapelt. Beim Bedienen von Werkzeug, komplizierter als eine Sandschaufel, sollte auch in der Schaltzentrale ein Lichtlein brennen. 😊

Er hatte sich ebenfalls die Mühe gemacht, und die einzelnen Gangradstellungen im Getriebe für den Kraftschluss fotoknipst. Der Motor säße jeweils rechts im Bild an der Getriebeeingangswelle, der Zapfwellenanschluss ist links. Es fehlt das Differenzial und beide Achstrichter, so kann man besser durchgucken...

1. Gang, Kraft und Drehzahl kommen vom Motor über die unten liegende Getriebeeingangswelle (roter Pfeil), werden über die ganz rechte Zahnradpaarung auf die oben liegende Gangradwelle übertragen (gelber Pfeil) und anschließend über die Gangradpaarung vom 1. Gang auf die Schnecke und dann weiter über das Differenzial zu den Rädern. Die Zapfwelle ganz links oben ist ausgeschaltet.

1. Gang & Fahrtrichtungsumkehr - fast gleiches Bild wie oben drüber, nur dass der ET nun in die andere Richtung fährt. Der Kraftfluss geht von der Getriebeeingangswelle kommend über das kleine Zwischenrad zur Drehrichtungsumkehr (roter Pfeil rechts) und über das 2., etwas kleinere rechte Zahnrad und die Gangradwelle wieder zum Zahnradpaar vom 1. Gang und über die Schnecke zu den Rädern. Auch hier ist die Zapfwelle ausgeschaltet.

2. Gang, wir fahren wieder in die andere Richtung, d.h. der Kraftfluss verläuft über die ganz rechte Zahnradpaarung von der Eingangswelle zur Gangradwelle, allerdings hat sich das Doppelzahnrad vom 1. und 2. Gang (nach rechts) verschoben und greift nun im 2. Gang ein. Das Zwischenrad vom Richtungswechsel dreht einfach so mit und die Zapfwelle bleibt ausgeschaltet.

3. Gang - der kürzeste Weg im Getriebe. Von der Eingangswelle über die ganz rechte Zahnradpaarung auf die Gangradwelle und dann über den (in diesem Fall) jungfräulichen 3. Gang gleich wieder auf die mittlere Schneckenwelle zu den Rädern. Das kleine Zahnrad der Richtungsumkehr läuft nur so mit, das Doppelzahnrad vom 1. und 2. Gang steht in Leerlaufstellung und die Zapfwelle wird immer noch nicht benötigt.

Zapfwelle, 3. Gang & Richtungsumkehr - diesmal darf auch das kleine Zwischenrad wieder arbeiten und das Zahnrad der Zapfwelle ist unter dem Gehäusesteg nach links verschwunden und steht nun im Eingriff mit dem Zapfwellenanschluss. Die Gangzahnräder 1. & 2. stehen im Leerlauf und der 3. Gang ist eingelegt. Nochmal zur Verdeutlichung für Euch, 1. und 2. Gang können niemals gleichzeitig eingelegt sein. Das Doppelzahnrad hat entweder einseitigen Eingriff oder sitzt zwischen den darunter liegenden festen Rädern der Schneckenwelle. Noch als Hinweis, einen Leerlauf zwischen den Fahrtrichtungen gibt es nicht, auch wenn die Zahnräder je nach Hebelstellung nicht immer in Eingriff miteinander stehen. Es kann also passieren, dass durch Vibrationen der Maschine der Kraftschliuss hergestellt wird, bzw. bei schlecht eingestellter Schaltung im Deckel "der Gang rausfliegt" und kein Vortrieb mehr vorhanden ist. Merke: Den Leerlauf immer am Schalthebel einstellen und niemals am Fahrtrichtungshebel.

Achtet bei der Montage des Getriebes bitte darauf, dass die angeschrägten Zahnflanken immer zum jeweils eingreifenden Gegenzahnrad stehen. Das ist wichtig zu beachten bei der Schneckenwelle, denn dort unterscheidet sich die Montagerichtung der Zahnräder. Auch das kleine Zahnrad zur Drehrichtungsumkehr wird so montiert, d.h. die schrägen Zahnflanken zeigen in Richtung Zapfwellenausgang. Das notwendige Spiel zwischen dem Zahnrad und der Eingangswelle wird über Papierdichtungen hergestellt. Also Obacht beim Ausbau, bzw. könnt Ihr Euch schon mal einen Dichtungsbogen zum Herstellen dieser Dichtung(en) besorgen. "Singt" das Zahnrad nach dem Einbau, muss da wohl mind. eine weitere Dichtung drunter. D.h. ein gewisses (Flanken-)Spiel ist dort notwendig.

Zwei gleichzeitig eingelegte Gänge sind theoretisch unmöglich, praktisch hatte mir Steffen davon berichtet. Er meinte, dass er bei einem seiner ET's den 1. Gang nicht heraus bekommt und beim Versuch des Schaltens den 2. Gang einlegen kann, was dann (logischerweise) zum Absterben des Motors führt. Das sollte man auf keinen Fall mit Gewalt wiederholen, mit Pech drückt es im Getriebe dabei irgendetwas kaputt! Also, was passiert da nun? Den 1. und 2. Gang gleichzeitig einzulegen, ist nicht nur theoretisch, sondern auch praktisch unmöglich. Beide (Schalt-)Zahnräder sind "aus einem Guss" und die Gegenräder auf der Abtriebswelle nicht beweglich und mit solch einem Abstand zueinander versehen, das eine solche Konstellation tatsächlich unmöglich ist.

Es kann aber passieren, dass der 1. oder 2. eingelegt ist und man beim "Herumrühren" im Getriebe den 3. Gang zusätzlich einlegt (oder zusätzlich zum 3. Gang den 1. oder 2.). Nanu, das soll doch anhand der oben beschriebenen mechanischen Blockierung durch die drei Kugeln verhindert werden?! Wird es auch, aber nur solange das Getriebe richtig funktioniert! Lösen sich die Muttern auf den Schaltwellen, verschiebt Ihr lediglich die Schaltstücken auf der Welle ohne das jeweilige Zahnrad zu bewegen oder zieht die Schaltwelle aus der Schaltgabel. In dem Fall ist es möglich, zwei Gänge gleichzeitig einzulegen, einen Gang nicht heraus zu bekommen, die Zapfwelle nicht ein- oder ausschalten, bzw. die Fahrtrichtung nicht mehr wechseln zu können. In dem Fall hilft nur Deckel abnehmen und nachsehen.

"Viel Lärm um nichts...!?" - Schaltung einstellen

Dieser Spruch bezieht sich offenbar auf die 1. Generation bei den blauen Manhardt-ET's und kommt wohl doch nicht so ganz von ungefähr. Wann die konstruktive Änderung in der Schaltbetätigung vom Getriebe stattfand, könnte ich noch nicht nachvollziehen. Bei Steffen's ET mit dem Schaltproblem und den beiden gleichzeitig eingelegten Gängen sind wir der Ursache und Problemlösung ein ganzes Stück näher gekommen. Bei dem ET handelt es sich um einen 1969iger mit der Startnummer 138, also vor der Verstaatlichung.

Anhand der Bilder könnt Ihr unschwer erkennen, dass sich die Führung der Schaltstangen im Lagerbock unterscheiden. Statt der Kugeln (wie in der späteren Ausführung), die das gleichzeitige Einlegen von mehrenen Gängen verhindern, sind die Schaltstangen offenbar durch verschieden lange Passfedern im Lagerbock gegen Verdrehen geführt und diese fehlen in Steffens Getriebe komplett. Ausgebaut hat die sicher niemand, also bleibt nur Verschleiß oder Bruch und das Herabfallen in den Getriebesumpf. Wenn sich aber aufgrund fehlender Führung die Schaltstangen zueinander verdrehen können, kann es natürlich sein, dass bei eingelegtem Gang die Kugel vom Schalthebel aus der Führung rutscht und beim Zurückziehen ("Rühren im Getriebe" auf der Suche nach dem Gang) ein zweiter Gang gleichzeitig eingeschoben wird. Wenn in diesem Zusammenhang das "Führungsschwert" (so will ich's mal nennen) auch noch völlig verbogen ist, sollte klar sein, dass da einfach nur zu viel Spiel in der gesamten Schaltkulisse vorhanden war. Inwieweit das auf eine mögliche konstruktive Schwäche oder schlichte Fehlbedienung zurück zu führen ist, möchte ich letztere zumindest mal aufgrund einer gewissen Gewaltanwendung bei den Schaltvorgängen nicht ausschließen wollen. Von allein verbiegt sich jedenfalls das "Schwert" zwischen den Schaltböcken nicht.

Zum Einstellen des Getriebes geht ihr (alte und neue Deckelausführung) wie folgt vor. Besorgt Euch bitte ein Stück Rohr (Gewinderohr DIN EN 10255 - 1 Zoll mit Außendurchmesser 33,7 mm), gedrechseltes Holz, etc. ca. 35cm lang und mit ziemlich exakt Ø 34mm. Zunächst bringt Ihr die Schaltstücken in eine parallele Lage zueinander und arretiert diese so, dass sie sich zueinander nicht verdrehen können. Meist reicht es, bspw. zwei große Karrosseriescheiben dazwischen zu schieben (Pfeil, Bild unten ↓). Sitzen die parallel zueinander, arretiert Ihr die Schaltstücken durch Anziehen der Muttern auf den Schaltwellen. Die Schaltgabeln lasst Ihr bitte noch nur "handfest", so das Ihr die noch verdrehen könnt, ohne die Schaltwellen dabei zu verdrehen.

Nun bringt Ihr die beiden Schaltgabeln von Zapfwelle und Fahrtrichtung (also die beiden äußeren) in die Position (da reicht das Augenmaß!), dass das oben beschriebene Rohr, das Ihr in die Schaltgabel legt, möglichst parallel zu den 4 Schaltstangen liegt. Schaltgabel arretieren, d.h. Muttern fest ziehen. Nun kümmert Ihr Euch um die beiden Schaltgabeln für die Gänge 1, 2 und 3 und positioniert die entsprechend, dass sie sauber das Rohr umschließen. Oft sind diese beiden Schaltgabeln tatsächlich ziemlich verschlissen (Bild oben im Kreis), in dem Fall könnt Ihr das also "nur" ausmitteln oder andere Schaltgabeln einsetzen, ggf. durch Aufschweißen und Fräsen die Schaltgabeln wieder ins Sollmaß bringen lassen. Danach sollte das Getriebe wieder vernünftig schalten. Viel Erfolg!

Wartung, Ersatzteile, Bezugsquellen & Verschleiß

Dem Getriebeöl widme ich weiter unten einen extra Abschnitt, denn dazu ist m.M.n. etwas weiter auszuholen. Wir beginnen statt dessen mal mit den Wellendichtringen.

Aufgrund ihres Alters dürften sämtliche Manschetten für die Bremsbowdenzüge porös sein. Die Faltenbälge für Autotüren 3933.09 lassen eigentlich keine Wünsche offen, so man nicht auf Originalteile zurückgreifen kann. Ähnlich verhält es sich mit den Staubkappen auf den Schalthebeln auf dem Getriebedeckel. Das ist zwar noch nicht das Gelbe vom Ei, aber Manschetten von Spurstangenköpfen sollten zumindest erstmal wieder einen gewissen Schutz darstellen. Die Manschetten in der Abmessung 16x33x25 (Øoben x Øunten x Höhe) passen recht zufriedenstellend. Trotzdem sollte man den ET keinem Hochdruckreiniger oder direktem Wasserstrahl von oben aussetzen oder im Regen stehen lassen. Über die Schaltgestänge läuft Wasser ins Getriebe. Beides ist über die Suchfunktion im Onlineauktionshaus zu finden.

Bowdenzüge (benannt nach deren Erfinder Ernest Monnington Bowden, Ire, 1859–1904 - nur wegen der vielen augenkrebsverursachenden Schreibweisen überall) hatte ich mir nachfertigen lassen. Ab sofort könnt Ihr die Seilzüge für den ET081 bei der Firma TBF Industrietechnik GmbH ordern(*). Dazu bitte telefonisch oder per eMail bei Frau Beetz oder Herrn Reuter Eure Bestellwünsche anfragen. Zur Webseite kommt Ihr mit einem Klick auf's Firmenlogo rechts und dort findet Ihr alle notwendigen Kontaktdaten.

*Bevor Fragen oder Gerüchte auftauchen, es ist kein Affiliate-Link. Ich empfehle die Firma, weil ich dort mehrfach positive Erfahrungen sammeln konnte. => LESEN!

Beachtet bitte, dass die Einstellschrauben an den Lenkergriffen gegen aktuelle 7mm-Versionen getauscht werden müssen (original sind 6mm-Stellschrauben verbaut). Die neuen Hüllen sind etwas dicker als die originalen und passen nicht in die alten Schrauben an den Lenkergriffen.

=> Tipp: Bei Verwendung des BVF 24N2 muss die Gaszughülle etwa 2cm kürzer sein, als beim Originalgaszug für den BVF K220-3. Das kann man entsprechend kürzer bestellen. Beim BVF 21N1 benötigt Ihr die Originallänge vom Zug.

Paßfedern, Halbmonde, Scheibenfedern - Bezeichnungen gibt es mehrere. Interessant sind die für die Kurbelwelle am Abtrieb und am Polrad. Benötigt werden 2 Stk. in der Größe 5x7,5, DIN 6888. Je nach Verschleißzustand, d.h. in erster Linie Ausbauspuren, sollten die auch gewechselt werden. Beim Einbau bitte das Fett nicht vergessen!

Sicherungsbleche für die Mutter am Polrad nennen sich "Sicherungsblech mit Nase innen", DIN 462 in Ø22mm. Das darf auch nach dem 3. Wechsel vom Kurbelwellensimmerring mal mit getauscht werden!

Einstellschrauben für die Versager, M6x0,75xLänge und das ist oft das Problem. Meist sind die ganz kurzen mit 9mm Gewinde verbaut, gelegentlich die "langen" mit ca. 16mm Gewinde. Unter der MZA-Nr: 83906-1 gibt es die Einstellschraube für Bowdenzüge (3-Teilig) mit 25mm Gewindelänge - die passen auch in die Vergaserkappen! ;-)

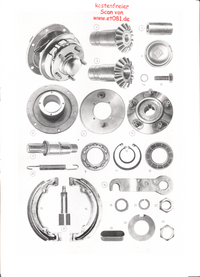

Bremsbeläge stammen laut Steffen vom IWL Wiesel, bzw. Berliner Roller. Mit den Geräten kenne ich mich allerdings gar nicht aus, ich kenne auch aktuell niemanden in der Nähe, der solch fahrbaren Untersatz hätte (um's mal gegeneinander zu halten und zu vergleichen), hatte nie selbst solch ein Fahrzeug und habe auch nicht vor, mir sowas jemals zuzulegen.

Wellendichtringe, Kugellager, Getriebewellen, Dichtungen

Dem Absatz widme ich ein paar Zeilen mehr, dazu git es doch ein bißćhen was zu schreiben, da die Entwicklung und der Stand der Technik einfach mal gut 50 Jahre weiter ist. Hier erstmal die getriebeseitige Übersicht der Wedi's.

1x Schaltwelle hinter Kupplungsglocke | 20x47xx10 |

1x Getriebeeingangswelle | 30x62x10 |

2x Achsdom, links & rechts | 35x62x10 |

1x Schaltwelle Differenzialsperre (so vorhanden) | 17x32x7 |

1x Zapfwelle | 35x62x10 |

Als Tipp für diejenigen unter Euch, die noch keine Wedis gewechselt haben. Ihr schlagt mit einem Hammer vorsichtig (!!!) eine spitze Holzschraube mit möglichst grobem Gewinde von außen in den zu wechselnden Wedi und dreht diese anschließend noch ein bis zwei Umdrehungen in den Wedi ein, ohne das darunter sitzende Kugellager zu beschädigen. Danach zieht Ihr mit einer Zange an der Schraube und den Wedi aus der Passung. Bitte nicht irgendwie dran herumhebeln oder so, damit beschädigt Ihr nur die Dichtflächen und Sitze und der neue Wellendichtring ist dann nur noch ein Wellenring ohne dicht.

Achtet bitte beim Einbau der Dichtringe unbedingt darauf, dass Ihr die Dichtringe sauber und nicht zu tief (im Getriebe) einsetzt. Über Nacht hatte sich bei mir ca. ½l Getriebeöl durch den Dichtring an der Eingangswelle, die Kupplungsglocke und eine Entwässerungsbohrung verflüchtigt. Große Öllache inklusive. 😕 Was war passiert? Mutmaßlich saß der im März mit Getriebeölwechsel neu eingesetzte Dichtrig ein Mü zu tief in der Passung und der sich innen auf der Welle mitdrehende Wellensicherungsring hatte an der Dichtlippe gearbeitet, bis die eben nicht mehr da war und die Söße lief... Möglicherweise hatte ich mir den auch schon beim Einbau leicht lädiert, denn die Kante zur Dichtfläche auf der die Dichtlippe vom Ring läuft, ist ziemlich scharf. Jedenfalls ging beim Einbau eines neuen Rings gleich mal noch einer kaputt. Mit einem kleinen flachen Schraubendreher kann man die Dichtlippe über die scharfe Kante an der Welle heben, indem man mit dem Schraubendreher vorsichtig rundherum fährt und gleichzeitig den Dichtring in die Passung drückt... Gefühl ist da gefragt!

Lagerbezeichnung | Alternativen | |

Radlager re/li | 4x Rillenkugellager 6007 | siehe Thema Achsantriebe ↓ |

Schneckenwelle | 2x Kegelrollenlager 32206 | -/- |

Schaltwelle | 2x Rillenkugellager 6204 | 1x 6204 & 1x 6204-2RS |

Getriebeeingangswelle | 1x Rillenkugellager 6206 | 1x 6206-2RS |

Zapfwelle | 1x Rillenkugellager 6007 | 1x 6007-2RS |

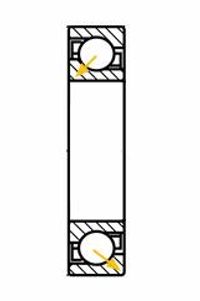

Beim Wechsel der Kugellager im Getriebe überlegt doch mal, ob Ihr die jeweils äußeren Lager nicht gegen geschlossene, bzw. einseitig geschlossene Lager tauschen könntt. Damit würdet Ihr dem außen vorm Lager sitzenden Dichtring einfach eine Unterstützung geben, quasi als doppelte Abdichtung. Das sorgt für das Quentchen mehr Sicherheit, falls sich da nach einer heftigen Fräserei doch ein Dreckkrümel zwischen Welle und Dichtlippe durchgearbeitet hat. Zum einen ist so'n Ölfleck unschön und zum anderen gehört das Getriebeöl ins Getriebe und nicht ins Erdreich! Aus "2RS-Lagern" könnte man die Kautschukdichtringe mit einem kleinen Schraubendreher bspw. einseitig entfernen. Einseitig geschlossene "Z-Lager" gehen auch ¹), kosten meist nur etwas mehr, da eher ungebräuchlich... Selbstverständlich kann auch solch 2RS-Lager mit "Lebensdauerfettfüllung" verwendet werden, dann laufen die Lager halt nicht im Getriebeöl - geht auch!

Tipp => gleicher Gedankengang mit Bezug zu den (äußeren) Kurbelwellenlagern, wobei hier tatsächlich Z-Lager wegen der Druckschwankungen die einzig mögliche Wahl sind. Dazu beim => Motor aber mehr...

¹) Mir ist klar, dass ein Z-Lager nicht dicht ist. Es behindert trotzdem das ungebremste Auslaufen vom dicken Öl

und ermöglicht das Wechseln vom Wedi, ohne das ganze Öl abzulassen.

Zur Wartung gehört auch eine Kontrolle zum Verschleiß der Maschine und hierbei sollte nach der Einsatzzeit der ET's ein besonderes Augenmerk auf die sich drehenden Wellen gelegt werden. Das die Dichtflächen sauber, grat- und rostfrei sein müssen, ist selbstredend. Die Konstrukteure um W.G. Manhardt waren so vorausschauend, sämtliche Lagerstellen die nicht über ein Kugellager geführt wurden, als Bronzegleitlager auszuführen. Damit sind sie recht einfach in jeder Dorfschmiede zu erneuern. Auch wenn diese Lagerstellen komplett im Ölbad laufen, unterliegen sie einem gewissen Verschleiß durch Abrieb. Je mehr Abrieb, desto größer die Lagerluft innerhalb dieses Gleitlagers, desto größer das Kippmoment der entsprechenden Welle am gehäuseseitigen Kugellager, desto größer der Verschleiß auch an diesem Lager. Diese Kombination aus innerem Gleitlager und gehäuseseitigem Kugellager betrifft die Getriebeeingangswelle, die Zapfwelle und die beiden Antriebswellen, genauer gesagt die beiden inneren Wellenstümpfe, die ins Differenzial eingreifen.In diesen beiden Wellenstümpfen wird das Schneckenrad geführt, was sich doppelt so schnell dreht, wie die eigentliche Welle. Vergesst das Pilot(gleit)lager in der Schwungscheibe der Getriebeeingangswelle nicht. Auch das bedarf beim Aufstecken des Motors etwas Fett und einer gelegentlichen Kontrolle, auch wenn man dazu mal fix den Motor vom Getriebe schrauben muss. Blau angelaufene Eingangswellen hatte ich bereits mehrere, am Fett hat's offenbar nicht gelegen - war keins dran!

Anzahl | Ø innen / Länge | Ø außen / Breite | |

Dichtung für Zwischenradlagerbock für Richtungswechsel | 1 | 60mm | 85mm |

Dichtung für Achstricher rechts / links | 2 | 166mm | 200mm |

Dichtung für Bremsankerplatte Sperrenseite, quadratisch ¹) | 1 | 130mm | 92mm |

Dichtung für Lagerschild, quadratisch | 1 | 200mm | 150mm |

Dichtung Getriebedeckel, quadratisch | 1 | 450mm | 150mm |

¹) Ggf. sollte diese Dichtung aus Gummikorg 2mm gefertigt werden, ich habe bei meinen ET's sowohl "normales"

Dichtungspapier gefunden, als auch eine Korgdichtung. Hängt wohl davon ab, wie krumm die Bremsankerplatte ist.

Diese kurze Übersicht nur ggf. zum Vorbereiten von Dichtungen, damit es im Bedarfsfalle schneller geht, bzw. das passende Dichtungsmaterial bereits besorgen und vorbereitet werden kann. Es gibt u.a. bei ebay Dichtungsbögen in der Abmessung 500 x 500mm (wegen der langen Getriebedeckeldichtung). Zusätzlich zu solch einem Bogen benötigt Ihr einen Bogen in DIN A4, sonst passt das Lagerschild nicht mit auf die Fläche (für den kompletten Satz). Aus einem Dichtungsbogen 500 x 1000mm bekommt Ihr zwei komplette Sätze und viele kleine zusätzliche Dichtungen geschnitten. Hilfreich zum Schneiden vom dicken Dichtungspapier macht sich ein Skalpell, ein scharfes Teppichmesser, Muttis Nagelschere und als Unterlage eine Hartholzplatte, Frühstücksbrettchen, etc. Zum Anzeichnen der Radien könnt Ihr Euch schon mal auf die Suche nach dem Schulzirkel vom Nachwuchs machen, denn das ist eine Arbeit am Küchentisch, während sich alle anderen dem Verblödungs-TV hingeben - Vati bastelt! Locheisen 6 und 8mm nicht vergessen. Die Originaldichtungen sind 1mm stark. Wer sowas öfter vor hat, bei den Spezialwerkzeugen unten ↓ gibts Schablonen.

Was hat das nun mit der Bremsankerplatte in krumm zu tun? Die Bremsankerplatte an meiner "#2" ist krumm wie'n Klöpperboden und war werksseitig mit einer Gummikorgdichtung abgedichtet. Die neu eingebaute Papierdichtung (nach Achs- und Radlagerwechsel) dichtet zwar flächig, aber irgendwo an einem der Schraubenlöcher, bzw. innen an der Führungskante zum Zentrieren der Ankerplatte kriecht das Öl tropfenweise über die Bremsankerplatte raus. Es tropft also nicht zwischen Bremsankerplatte und Achstrichter, sondern zwischen Bremsankerplatte und Bremstrommel. Den Wellendichtring kann ich zu 100% ausschließen, das äußere Radlager ist beidseitig gedichtet und der Wedi logischerweise neu. Das sollte dicht sein. Weshalb die Bremsankerplatte krumm ist, kann ich nicht so recht nachvollziehen. So stark ist die Feder der Differenzialsperre nicht, dass diese die Ankerplatte flächig zwischen 4 Schrauben rausdrückt. Das hängt wohl mit der bemerkenswerten Fertigungsqualität kurz vor Toresschluss 1989 zusammen. 🤔

Achsantriebe

Böse Falle!!! Ihr erinnert Euch an die Skizze von mir, wie simpel und unmöglich letztlich die Achsstummel gelagert worden sein sollen. Da ich bis dato keine Antriebsachse auseinander hatte, musste ich mich auf die Angaben "in den Büchern" verlassen und dort steckt tatsächlich der Teufel im Detail, bzw. im eher flüchtigen Blick auf die Bilder. Nun hatte ich eine Achse eines meiner Ersatzteilspender mal einseitig auseinandergerupft um nach der Ursache zu forschen, weshalb an meinem ET das rechte Rad (das, ohne Sperre - das linke auch, war mir bis dato nur nicht aufgefallen) wackelte, wie ein Kuhschwanz. Am Pkw würde man das als klassischen und zweifelsfreien Radlagerschaden identifizieren und mit der vermeintlich eigenartigen Achskonstruktion und dem vorhandenen Platz im Achsstummel war ich der Annahme, das Lager ggf. durch ein breiteres oder zwei Lager nebeneinander für eine bessere Führung ersetzen zu können. Siehe da, der ET hat tatsächlich (so, wie sich das auch gehört) zwei Lager pro Getriebseite. Damit sollte a) das Differenzial und b) das Rad ordentlich geführt werden. Dummerweise hatte Herr Manhardt die Antriebswellen zweiteilig konstruiert, was zum exorbitanten Verschleiß an den Radlagern vor allem beim Anhängerbetrieb führt.

Links auf der Seite aus der Bedienungsanleitung seht Ihr, dass da tatsächlich nur ein Lager vorhanden ist, auf der Sperrenseite ist das exakt genau so dargestellt. In der Teileliste finden sich allerdings beide Lager pro Seite, so dass ich mich da einfach mal an die eigene Nase fassen muss. Da hatte ich schlicht und ergreifend gepennt und die ganze Geschichte anno dazumal nur überflogen - passiert, sorry. Nun aber mit Plan und "mächtig gewaltig", wie Benny sagen würde...

Das sind nun beide Achsstummel eines ET's (Seite ohne Sperre, die Sperrenseite hat zusätzlich am inneren / linken Achsstummel eine Nut für eine Passfeder). Bei den Lagern handelt es sich um relativ kleine 6007 Standardrillenkugellager. Wackeln nun Eure Räder am ET bedeutet das nicht zwingend einen Radlagerschaden im Sinne von "Euch fallen gleich die Kugeln raus", sondern in aller Regel eine ausgeklapperte Keilwellenverbindung zwischen dem inneren und äußeren Achsstummel. "Ausgeklappert" ist relativ und das Spiel in dieser Steckverbindung führt zu einseitig eingelaufenen Lagern. Je länger die Spurverbreiterung, um so größer ist natürlich deren wirksamer Hebel und auch das fühlbare Spiel am Rad. Bei artgerechter Nutzung, vor allem mit Anhänger und entsprechender Beladung tritt das Problem konstruktionsbedingt häufiger und deutlich früher auf. Wer mit seinem ET im heimischen Garten lediglich einmal im Jahr die 500m² Anbaufläche fräst, wird das wahrscheinlich gar nicht mal bemerken. Häufig bedeutet in dem Fall leider mehr oder weniger als Dauerzustand, denn neue Radlager kaschieren kurzzeitig die Auswirkungen, lösen das Problem aber leider nicht.

Ein gewisses Spiel muss diese Keilwellenverbindung haben, um sie ineinander stecken zu können und ein normales Rillenkugellager kann eine einseitige Belastung nicht so wirklich gut verkraften, eigentlich gar nicht. Weshalb diese zweiteilige Konstruktion gewählt wurde, erschließt sich mir nicht so richtig. Zum Ziehen des äußeren Achsstummels muss auch das Öl soweit runter und Radlager werden m.M.n. immer beide, also das innere und das äußere gewechselt. So gesehen muss der Achstrichter sowieso fix gelöst werden, da der innere Wellenstumpf nicht nach außen gezogen werden kann. War der ET vom Konstrukteur möglicherweise für unterschiedlich lange Achstrichter vorgesehen. Aber auch dann wäre es einfacher gewesen, unterschiedlich lange Achstrichter und unterschiedlich lange Antriebswellen zu verbauen, statt die Welle zweigeteilt auszuführen. Vielleicht kann sich jemand auf diese Konstruktion einen Reim machen. Möglicherweise wurde dieser Aufwand bloß betrieben, um die Bronzebuchse für die Schneckenradführung im Verschleißfall ohne Spezialwerkzeug, sprich Drehmaschine, einfach von innen her durch diese Keilwellenverbindung austreiben zu können.

Im Video wird jenes Spiel innerhalb dieser Keilwellenverbindung deutlich, was Ihr als Radlagerspiel wahrnehmen könnt. Ich kann nicht sagen, wie viele Betriebsstunden dieser ET aus den Endsiebzigern (ohne Sperre, also Baujahr Ende 1975 - '78) schon runter hat, denn der kam als bereits teildemontierter Ersatzteilspender zu mir. Allerdings ist dieses Spiel im Video kein Vergleich zum Keilwellenspiel meiner "#2" von 1989!

Schaut man sich die Konstruktion mal in Ruhe an, sitzen beide Radlager gerade mal 50mm (Pie mal Daumen über die Außenkante gemessen) auseinander. Solch Kugellager ist 14mm breit, da bleiben also von Lagermittelpunkt zu Mittelpunkt lediglich 36mm, mit Kugellaufbahn, d.h. Auflagefläche vllt. 42mm, um die Hebelkräfte aufzunehmen. Das Fzg.-Gewicht mit aller Ballastierung und Anbaugeräten drückt von oben auf beide (alle vier) Radlager und diese Gewichtskraft (schwarze Pfeile) wird nach außen über das Rad abgeleitet. Die Luft in der Keilwellenverbindung sorgt dafür, dass sich beide Wellenstümpfe zueinander leicht verkanten, bzw. verkippen (grüne Linie etwas überspitzt) und gleichzeitig, dass sich die Laufbahnen der Radlager diagonal und beide zusammen zueinander trapezförmig aufweiten (gelbe Pfeile). Das führt dazu, dass wir mit zunehmendem Verschleiß in den Radlagern, am Rad ein unverhältnismäßig großen Spiel erfühlen können. An den ausgebauten Kugellagern spürt man das als Kippeln des inneren Ringes gegenüber dem äußeren, vor allem am äußeren Lager. Die Lager sind jedoch noch keinesfalls kaputt im Sinne von: "in Auflösung begriffen", wie man das anhand des Radlagerspieles tatsächlich vermuten würde, sondern laufen sich an den Rändern ihrer Laufbahnen aufgrund der ungleichmäßigen und einseitigen Belastung ein.

Hinzu kommt die enorme Hebelwirkung, die ich bereits mehrfach erwähnte. Schon mit Originalbereifung hat der ET konstruktionsbedingt einen recht großen Hebel von rund 6cm, der vor allem auf das äußere Radlager wirkt. Die zweiteilige Originalfelge (Einpresstiefe, ET 0) hat eine Wandstärke von ca. 0,5cm und der Abstand zwischen MItte des äußeren Radlagers zur Anlagefläche der Felge beträgt ziemlich exakt 5,5cm (gelber Doppelpfeil). Verwende ich nun Spurverbreiterungen verlängern sich diese 6cm um das von Euch gewählte Maß. Hinzu kommt die Einpresstiefe Eurer Felgen, bei positiver Einpresstiefe muss der ET-Wert von der Spurverbreiterung abgezogen, bei negativer ET addiert werden. Bei entgegengesetzter Felgenlaufrichtung spiegeln sich lediglich die mathematischen Aktionen, d.h. aus Addition wird Subtraktion und umgekehrt. Also ist man da recht fix bei 15 - 20cm Hebellänge (einseitige axiale Belastung), die wiederum fast ausschließlich durch dieses eine kleine Standardrillenkugellager abgefangen werden soll. Never ever, das K A N N es nicht und verschleißt deshalb extrem schnell, im Vergleich zu einer üblichen Lagerlebensdauer von wahrscheinlich mehreren Millionen Umdrehungen in vielen Jahren.

Hier würde sich anstelle eines 6007er Lagers grundsätzlich ein Schrägkugellager als Alternative anbieten, da dieses konstruktiv einfach mal wesentlich besser mit einseitigen axialen Belastungen umgehen kann. Aber auch das geht deutlich schneller kaputt, wenn die Welle kippeln kann, d.h. die Welle nicht ordentlich geführt wird. Ihr seht, an den belasteten Laufflächen ist einfach mal wesentlich mehr Material an der Kugellaufbahn vorhanden, als bei den Lagern in der Skizze oben drüber, damit verschleißen die Lager an dieser Stelle deutlich langsamer, als vergleichbare Rillenkugellager.

Lösungsalternative 1

Ihr baut Euch solch ein Schrägkugellager zusätzlich in die Achse. Der Platz dafür ist vorhanden. Folgender Gedankgang hierzu: Ihr stabilisiert Euch den inneren Wellenstumpf mit 2 Stk. Standardrillenkugellagern 6007 und verhindert so ein Verkippen dieses Achsstummels. Gleichzeitig wird das Schneckenrad deutlich besser (weil nun durch insgesamt vier Lager, statt durch zwei) geführt, was den Verschleiß in der Bronzebuchse des Achsstummels und auch an den Zahnflanken im gesamten Differenzial minimieren sollte. Dadurch das der innere Wellenstumpf nun nicht mehr kippeln kann, reduziert sich auch der Bewegungsspielraum innerhalb der Keilwellenverbindung, was dem äußeren Schrägkugellager deutlich entgegen kommt. Aufgrund der wesentlich höheren Traglastzahlen gegenüber einem Standardrillenkugellager, sollte das nun sehr viel länger halten und auch Eure Wellendichtringe sollten die Antriebwellen wieder dichten. Die einseitige Belastung der inneren Welle wird auf nahezu 0 (Null) reduziert und in den Achstrichter eingeleitet und das der äußeren Welle m.M.n. deutlich besser abgeleitet.

=> So ganz nebenbei sollte auch die Bremse nun etwas mehr Wirkung zeigen. Wenn Ihr während des Bremsvorgangens, also dem Ziehen des Bremshebels, erst den ET anheben müsst, bis die Antriebswelle mit Radnabe und Bremstrommel zentriert zwischen den Bremsbacken dreht und die erst dann eine Bremswirkung aufbauen können, verschenkt Ihr natürlich, je nach Radlagerverschleiß, eine Menge Arbeitsweg, verpulvert sinnlos Hebelkräfte und -weg und habt trotzdem keine wirklich brauchbare Bremswirkung! <=

=> Merke: Dichten neue Wedis nicht richtig, einfach mal Radlager wechseln!

Rot angedeutet im Bild ↑, der Sitz des inneren und äußeren Radlagers. Zwischen innerem Lager, bzw. Wellensicherungering (den dürft Ihr keinesfalls weglassen!) und zusätzlichem mittleren Lager, sollten einige Passscheiben (DIN 988, 35 x 45 x ... um ein axiales Wandern des Lagers zu verhindern) zwischengeschoben werden. Ich komme bei mir auf exakt 4mm, das muss aber jeder individuell bei sich ausmessen. D.h. der innere Achsstumpf mit der Verzahnung für's Differenzial wird montiert, anschließend die Passscheiben in der benötigten Dicke beigelegt und von außen das zusätzliche Lager als Führung in den Achsträger eingetrieben (den Achstrichter vllt. ein bissel mit dem Brenner warm machen - das ist nur Alu). Anschließend kann der äußere Achsstumpf montiert werden. Ist das Spiel zwischen innerem Lagerring und Welle zu groß (das ist ja im Grunde kein Lagersitz), kann man das Lager auch einkleben. Dazu gibt es bspw. Loctide 638, ein Klebstoff für Welle-Nabe-Verbindungen.

Der Spaß ich nicht ganz günstig, denn wir reden hier von Lösungen und nicht von Pfusch. D.h. solch eben beschriebener Lagertausch kostet knapp über 200,- € Materialwert (Stand August '23) pro ET und beinhaltet:

- 4 Stk. Rillenkugellager 6007 (35x62x14)

- 2 Stk. Schrägkugellager 7007-B-XL-2RS-TVP (35x62x14) - unbedingt Einbaurichtung beachten!!!

- Passscheiben DIN 988 35x45x... (nach Bedarf)

- 2x Dichtungsbogen A4, 1mm (für die Achstrichter & Bremsankerplatte)

- 2x Wellendichtring 35x62x10

- ggf. Loctide 638

Den Löwenanteil verschlingen tatsächlich die beiden Schrägkugellager mit knapp 170,- €. Ich will mir gar nicht vorstellen, was die Sparfüchse unter Euch gerade durchmachen. Zur Beruhigung und als Argument für die Haushaltskassendrachen, es geht auch deutlich teurer, denn je nach Lagerlieferant werden auch mal fix 200,- € aufgerufen, pro (!!!) Schrägkugellager. Ihr könnt auch die Lösung "halbgar" oder "medium" wählen (so wie im Bild vom Thomas) und anstelle der Schrägkugellager zwei weitere Standardkugellager (in dem Fall 6007-2RS zur zusätzlichen Abdichtung der Achstrichter gegen Ölaustritt) für nen Zehner einbauen und hoffen, dass sich die Wechselintervalle etwas verlängern. Einseitige axiale Belastungen können die auch in Neu nicht, bzw. nur kurz! 😉

Ich mag mein Grillfleisch lieber durch und bin kein Freund von Kuchen, der nur zur Hälfte gebacken wurde und jeder von Euch mit besagtem Haustier, hat eine geheime Kasse für Männerspielzeuge. Wird Zeit, die mal zu plündern, zumal am Ende des Tages der Drachen auch nix sieht und man(n) sich logischerweise auch deshalb nicht rechtfertigen muss. Vllt. bleiben ja noch ein paar Taler übrig, um den Feuerspucker zu besänftigen. Wobei, wenn Ihr das sonst auch nicht macht, kommen nur dumme Fragen... 😎

=> Ich empfehle diesen Umbau im Sinne einer Problemlösung "light" nur, wenn Ihr mit dem ET lediglich a) ohne Anhänger arbeitet und b) relativ spielfreie Achsstummel habt und das dürfte m.M.n. nur bei den frühen ET's bis zum Ende der 1970iger Jahre der Fall sein. Ich lasse mich da aber auch gern eines besseren belehren, was die Toleranzen angeht.

PS: Bei Jörg's ET war der Führungszapfen des Differenziales gebrochen (der Zapfen, der in den Achsstummeln geführt wird und quasi das gesammte Differenzial "hält"). Ursächlich waren wohl nicht die Spurverbreiterungen, weil die zu dem Zeitpunkt noch gar nicht montiert waren.. Unabhängig von meinen Überlegungen, kam er zur gleichen Lösung mit einem zusätzlichen Kugelllager, also zwei sprichwörtlich Doofe und ein Gedanke. 💡

Lösungsalternative 1a

Mir fiel noch eine darauf aufbauende Lösung ein (deswegen 1a). Falls Ihr heftig klappernde Wellen habt und niemanden zum Schweißen findet oder die Wellenstümpfe trennbar behalten wollt, besteht die Möglichkeit, beide Wellenstümpfe durch eine Passhülse formschlüssig miteinander zu verbinden. Die Kraftübertragung, d.h. Übertragung der Drehbewegung erfolgt weiter durch die Keilverbindung. Voraussetzung bleibt das 3. (mittlere) Kugellager aus der oben ↑ beschriebenen Lösungsmöglichkeit als Abstützung und Stabilisierung beider Wellenstümpfe gegen den Achstrichter.

Der innere Wellenstumpf hat einen Innendurchmesser von etwa 25mm und eine Wandstärke von ca. 5mm. Die Keileverbindung selbst befinden sich in einer Tiefe von etwa 28mm vom radseitigen Rand aus gemessen. Wird diese Welle nun 25mm tief auf einen Innendurchmesser von bspw. 27mm ausgedreht, sollte die verbleibende Materialstärke von 4mm auch weiterhin ausreichen, zumal auf dem Außendurchmesser das mittlere Lager sitzt. Etwas kniffelig bei dieser Welle ist es, eine passende Drehmaschine zu finden, bei der das Zahnrad durch die Hohlwelle vom Backenfutter hindurch passt. Das sollte also eine ziemlich große Drehmaschine sein, Werkzeugmacher sind da sehr wahrscheinlich eine gute Anlaufstelle, zumindest um zu erfragen, wer in der näheren Umgebung solch eine große Drehmaschine mit mehr als Ø 70mm in der Arbeitsspindel haben könnte. Die wissen das in aller Regel.

Tatsächlich ist die innere Welle so aufgebaut, dass im Bereich des roten Pfeiles die Bronzebuchse zur Führung des Differenzials eingepresst wurde. Im Bereich der blauen Doppelpfeiles wurden die Keilnuten zur Kraftübertragung gestoßen und der gelb markierte Bereich ist "frei", d.h. dort ist defakto Platz für besagte Hülse. Unschwer erkennbar ist die Tatsache, dass diese Hülse sogar noch minimal vom inneren Kugellager (Lagersitz zw. Freistich und der Nut für den Wellensicherungsring) geführt wird. Das zusätzliche mittlere Kugellager säße direkt am äußeren rechten Rand der Welle.

Auf den äußeren Wellenstumpf wird nun eine entsprechend lange (ca. 25mm) Hülse (gelb markiert) aufgepresst und passend zum Innendurchmesser des inneren Wellenstumpfes abgedreht. Je länger diese Hülse, desto weniger neigen die Wellen aufgrund des Hebels durch Nabe, Spurverbreiterung und Einpresstiefe der Felgen zum kippeln. Tatsächlich kann die Hülse über den Auslaufradius vom Fräswerkzeug der Keilnut sitzen. Die Keilwellenverbindung greift tatsächlich erst bei der blauen Linie, erkennbar am Tragbild. Nun habt Ihr wieder die Qual der Wahl: Wer eine kleine Werkstattpresse sein Eigen nennt oder jemanden kennt, der einen kennt, kann sich diese Passung zwischen der Hülse und dem inneren Wellenstumpf als Übergangspassung (ähnlich einem Lagersitz) ausarbeiten lassen, um die Antriebswelle montieren und auch wieder demontieren zu können. Wer keine Presse hat und auch nicht vorhat, sich solch nützliches Werkstatthelferlein zuzulegen, wählt eine saugende Maßhaltigkeit zwischen Hülse und innerem Wellenstumpf, d.h. eine Spielpassung. Damit sollte das Problem defekter Radlager eine ganze Weile gelöst sein. Selbstverständlich kommen die Preise zur Wellenbearbeitung zu den o.g. ~ 200,- € Material on top, d.h., das muss man auch mit der folgenden Lösungsmöglichkeit, auch im Bezug auf die Lagerpreise mal gegenrechnen.

=> Wie gesagt, Ursache für den vorzeitigen Lagertod ist das Spiel der Keilwellenpassung, d.h. "ausgenuddelte" Radlager sind nur Wirkung.

Lösungsalternative 2

Es geht aber auch sehr wahrscheinlich endgültig und das ist meine ausgesprochene Empfehlung für Anhängerfahrer. Erstens sind die Belastungen durch beladene Anhänger deutlich größer, als beim reinen Ackern oder Mähen und meist hat man mit Anhänger wegen der Fahrstabilität auch Spurverbreiterungen montiert. Laßt Euch "einfach" die Achsstummel miteinander zu einer durchgehenden Achse verschweißen, denn nur damit wird das konstruktiv und serienmäßig eingebaute Problem dauerhaft beseitigt.

Kurz erklärt: Das rote durchge-x-te Widerlager wird runter gedreht und der äußere Wellenstumpf an der Stelle mit einer Fase zum Verschweißen versehen. Am differenzialseitigen inneren Stumpf wird die Fase auch etwas vergrößert und das geht zur Not auch mit der Flex, falls der Stumpf wegen des Zahnrades einzeln nicht gespannt werden kann. (Der paßt so sehr wahrscheinlkich nicht mehr in jede Drehbank, siehe Alternative 1a.) Danach werden beide Stümpfe miteinander verschweißt und der Freistich, also der gesamte Bereich innerhalb der gelben Markierung, durch Auftragsschweißen im Durchmesser vergrößert. Nun darf der Dreher wieder den gesamten grünen Bereich als Lagersitz herstellen und die Nut (blauer Pfeil) für den Wellensicherungsring neu erstellen. Im Grunde gar nicht so'n großer Aufwand, wie zu vermuten. Anschließend kann sich jeder überlegen, welche Radlager er verbauen möchte, denn Alternativen ergeben sich durch diese Lösung tatsächlich mehrere. Fragt doch mal in der örtlichen Landmaschinenwerkstatt nach, zu wem die ihre Wellen zum Auftragsschweißen und Endberabeiten geben (so sie's nicht sogar selbst machen), denn die haben damit öfter an alten Maschinen mit eingelaufenen Lagersitzen zu tun.

Ich bin gespannt, wie's der Dreher richten will, viel Material ist da nicht. Was ist passiert? Durch's Verschweißen haben sich beide Wellenstümpfe zueinander leicht verzogen (ca. 3/10 Schlag in der verschweißten Welle), was grundsätzlich gar nicht das Problem und abzusehen war. Das Problem ist vielmehr, dass die Wellen nicht (wie von mir beauftragt) vom Durchmesser am Lagersitz durch Auftragschweißen vergrößert, sondern nur stumpf verschweißt wurden. Damit fehlt einfach Material, um den notwendigen Rundlauf zwischen Kegelrad und Lagersitz wieder herzustellen. Ob das Traktorrad 3/10 oder aufgrund des Hebels 1mm Höhenschlag hat, fällt bei den geringen Drehzahlen, der Reifenrundlaufungenauigkeit und den Steinchen auf den Feld-, Wald- und Wiesenwegen definitiv nicht ins Gewicht. Einzig die Bremse wird beim Betätigen ggf. etwas pulsieren.

Er will die Gesamtwelle weiter abdrehen (das ist so'n Zerspanerding, oder?), damit die Schweißnaht und das Material schwächen und anschließend eine Hülse aufschrumpfen, um a) den Lagersitz (Ø 35,02mm) und b) die Nut (Ø 34mm) für den Wellensicherungsring wieder herzustellen. Den guten Wellenstumpf vom Bild ↑ wollte er zum Maß nehmen und nochmal drüber nachdenken, ob das wirklich eine gute Idee ist, schließlich sind das nur 5mm Wandung, nicht haben. Ich bin da definitiv gespannt und zum Glück habe ich genügend Teilespender für solche Experimente, falls mir unterwegs ein Rad abfallen sollte... 🤔

Gut, Rad abfallen sollte nicht passieren. Da sind die Wellen, zumindest mal kurz über Nacht und ich habe die Chance gleich für vier Fotos genutzt. Es fehlt noch die Nut für die Passfeder (Radnabe) und in dem Zusammenhang soll ich auch nochmal den Konus der Radnaben probieren, ob der passt. Das musste alles wegen der Hülse neu hergestellt werden und die ET-Achsen sind leider alles andere als maßhaltig.¹) Die alte Nut der Passfeder in der Achse hatte bspw. 10,2mm Breite, war also im Grunde 2/10 zu groß, usw. Das Wahnsinnsspiel innerhalb der Keilwellenverbindung und die Fertigungstoleranzen hatte ich beim Vergleich mit der 77iger Achse weiter oben schon festgestellt. Also zur finalen Bearbeitung (Konus überdrehen und Nut fräsen) gehen die Achsen nochmal zurück.

¹) DIN und TGL waren auf dem Gebiet nahezu identisch, die Leute in Wutha hatten offenbar Ende der Achtziger keinen Bock mehr.

=> Auch hier gibt es eine 2. Alternative: Anstelle des mühsamen Anpassen der äußeren Welle nach dem Verschweißen wird bei der inneren Welle die Keilnut ausgedreht und die äußere Welle komplett neu erstellt. Statt der Keilnut wird eine Passung gedreht, beide Wellenhälften miteinander verschweißt oder bspw. verstiftet und dann der Rundlauf, Radnabenkonus, Nut für die Passfeder und das Gewinde neu erstellt. Offenbar gibt es durch den Wärmeeintrag beim Verschweißen doch einen recht heftigen Verzug im Material, was zweifellos zu Rundlaufungenauigkeiten führen wird. So sollte das auch ohne schweißen gehen, bzw. durch das Neuerstellen der Wellenkontur der Wärmeverzug nicht zum Problem werden. Sprecht mit Eurem Zerspaner!

Verschweißte und fertig bearbeitete Antriebswellen vorausgesetzt, stehen Euch folgende drei Alternativen zur Auswahl:

- 2x Rillenkugellager 6007, 35x62x14

- 2x Rillenkugellager 6007-2RS oder -Z, 35x62x14

- ...

- 4x Rillenkugellager 6007, 35x62x14

- 2x Rillenkugellager 6007-2RS oder -Z, 35x62x14

- ...

- 2x Rillenkugellager 6007, 35x62x14

- 2x Schrägkugellager (zweireihig) 3007-2RS oder -ZZ, 35x62x20

- 1x passende Distanzhülse zwischen den Lagern oder

- entsprechende Anzahl Passscheiben DIN 988 (35x45x...)

- 2x Dichtungsbogen A4, 1mm (für Achstrichter & Bremsankerplatte)

- 2x Wellendichtring 35x62x10

Bei den drei aufgezählten Möglichkeiten sprechen wir aktuell (August '23) von einem Preisrahmen von ca. 60,- bis 120,- € Material, wobei die letztgenannte auch wegen der enormen Haltbarkeit des zweireihigen Schrägkugellagers (ca. 50,- €/Stk.) die ultimative high end Lösung sein sollte, quasi unkaputtbar. (Dichtungen, Wedis und Distanzhülens, etc. jeweils mit eingerechnet)

=> Passscheiben: Es sind im Falle des 3007er Lagers rund 17mm Distanz zu überbrücken, dass geht natürlich auch mit entsprechend gedrehter Hülse, allerdings müsst Ihr das individuell bei Euch ausmessen. Meist gibt es entsprechende Passscheiben bis 2,5mm Stärke auch beim Lagerhändler Eures geringsten Misstrauens, das spart Versandkosten und ist mit ziemlicher Sicherheit günstiger, als ein Drehteil (so man's nicht selbst kann). Die Passscheiben verhindern, dass das äußere Lager nach innen wandern kann, da dem nun das Widerlager fehlt. Denkt daran, Ihr brauch die doppelte Anzahl Passscheiben und es ist mit den Wahnsinnstoleranzen nicht gesagt, dass beide Seiten die gleiche Anzahl und Dicke der Scheiben beinhaltet. Es geht hierbei nicht um's Hundertstel, ≤ 0,5mm Luft (mögliches axiales Spiel im Lagersitz) sind völlig okay. Also braucht Ihr sehr wahrscheinlich keine Passcheiben in einer geringen Stärke als 0,5mm. Ich hatte 2x 10 Stk. 2,5er und je einen 10er Pack 1,0er und 0,5er geordert, zumal ich beim "Arbeits-ET" für Mähbalken und Mulcher "nur" die moderate Spurverbreiterung und die 10"er drauf habe und ich dessen Achsen sehr wahrscheinlich nicht verschweißen lassen, sondern eine der anderen Varianten mit je 3 Kugellagern umsetzen werde. Also brauche ich sowieso noch ein paar und die werden auch nicht schlecht (höchstens rostig).

=> Zur Montage dieser verschweißten Variante könnt Ihr den mittleren Sicherungsring (roter Pfeil) im Achstrichter weglassen. Keine Panik, die verschweißte Welle wird durch den inneren Ring (gelber Pfeil) und den äußeren Ring (grüner Pfeil) gegen axiale Bewegung gesichert, der mittlere Sicherungsring ist nur bei zweigetreilter Antriebswelle notwendig. Durch Weglassen des mittleren und nach Lösen des inneren Sicherungsringes bekommt Ihr so die Möglichkeit, die Welle mit allen Radlagern "als Paket" nach Innen heraus zu drücken. Für die Sperrenseite ist dazu eine Sicherungsringzange für Außensicherungsringe 19-60mm (bspw. Knipex A21 - DIN 5256D, 90° gewinkelte Spitzen) als "Spezialwerkzeug" notwendig. Die nächstgrößere Zange (40 - 100mm, A31) passt zwar an der Sperrenklaue gerade so vorbei, allerdings bekommt Ihr damit sehr wahrscheinlich die Augen des Sicherungesringes nicht gegriffen, um den Ring zusammen zu drücken und aus der Nut zu ziehen. Möglicherweise hilft es, den Sicherungesring lediglich zusammen zu drücken und das ganze Paket mit der Welle auf ein Stück Holz aufzuschlagen, damit es ein Stück nach Innen rutscht und die Nut blockiert. Macht den Achstrichter ordentlich warm (etwa 200°C, also nicht heiß, analog zum Kurbelgehäuse vom EL308!) , dann sollte das fast von allein auseinander flutschen.

Demontage von des janze...

...ist im Grunde selbsterklärend und keine Raumfahrt- oder Raketentechnik. Zum Lösen der Radnaben bedarf es ggf. einen Abzieher, den Ihr Euch anfertigen (lassen) müsst. Das Ansetzen eines 2- oder 3-Armabziehers an der Radnabe selbst, führt unweigerlich zum verbiegen der Nabe. Also ggf. eine dicke Spurplatte vorm Ansetzen verschrauben, dann könnt Ihr auch einen "normalen" Abzieher versuchen. => Solch 10mm starke Stahlronde mit Loch (Ø 140mm außen / Ø 80mm innen) muss nicht 100% rund laufen, gibt es fast fertig im Auktionshaus bei mehreren Anbietern und läßt sich auf der heimischen Standbohrmaschine im passenden Lochkreis bohren und mit der Feile endbearbeiten, um die Zugkräfte flächig in die Radnabe einzuleiten..

OP am offenen Herzen. Löst den differenzialseitigen Sicherungsring im Achstrichter, dann könnt Ihr die zweiteilige Welle nach innen herausdrücken und müsst nicht mit dem Wedi kämpfen. Ist der innere Wellenstumpf draußen, muss der zweite Sicherungsring noch entfernt werden! Die Sperrenseite läßt sich fast genau so simpel demontieren, einzig das Entfernen des eben beschriebenen Sicherungsringes ist eine ganz schöne Fummelei, geht auch nur bei eingelegter Sperre und bedarf einer um 90° abgewinkelten Innensicherungsringzange. Es ist in dieser Seite tatsächlich einfacher, die äußere Welle zu ziehen und den kleinen Wellensicherungsring vor dem inneren Radlager zu lösen, um die Welle ohne Lager nach Innen herauszudrücken.

Die Sperrenseite (auch ohne Sperre) ist etwas anders aufgebaut im Detail. Zum einen ist die Bremsankerplatte zusätzlich mit zwei unter dem Bremsbelag versteckten Senkkopfschrauben gesichert und zwischen Ankerplatte und Achstrichter sitzt eine Papierdichtung, die da auch wieder rein muss. Sie dichtet die Durchgangsbohrung für die Sperrenbetätigung. Alternativ geht auch graues Sanitärsilikon (NEIN - war'n Scherz!!!) Ihr braucht sowieso 'n Dichtungsbogen und da ist genug übrig für diese Dichtung in NEU! Ihr seht an der öligen Ankerplatte deutlich das Problem. Den Wedi hatte ich etwa 1 Jahr vorher bei einem Ölwechsel gewechselt, die Bremsankerplatte natürlich vom ausgelaufenen Öl befreit. Das Öl suppte durch den (schon wieder) undichten Wellendichtring.

=> Deswegen gedichtete äußere Lager, fliegt der Wedi mal weg (was passieren kann) fließen mehrere Liter Getriebeöl aus.

Obacht, vorm Herausdrücken des inneren Achsstummels, muss der Stift (Pfeil, 3. Bild) aus der Gabel der Sperrenbetätigung gelöst werden. Zum Teil ganz schöner Pfusch, vmtl. während des PA-Unterrichtes (Bild 4). Diese Tendenz beobachte ich öfter, das die Qualität der Endachziger eine ganz andere war, als bspw. Mitte der 1970iger...

Alle vier Wellenstümpfe (die geputzten aus einem Endsiebzziger ET und die anderen aus meinem '89iger) haben derart unterschiedliche Toleranzen, dass sie sich nicht untereinander tauschen lassen und z.T. auch ein richtig heftiges Spiel (beim '89iger) in der Keilwellenverbindung haben. Habt Ihr solch heftig klappernde Wellen, versucht die doch mal untereinander zu tauschen.

Die Montage...

...in umgekehrter Reihenfolge ist selbsterklärend. Achtet bitte darauf, dass Ihr K E I N E Flüssigdichtung bei den Achstrichtern verwendet. Ihr würdet damit zum einen das Tragbild Eurer Zahnradpaarungen verändern und dem Differenzial das notwendige (!!!) axiale Spiel nehmen, zumindest verringern. Zum anderen wird Euer Differenzial bei beiden o.g. Reparaturvarianten deutlich besser geführt und ein Klemmen wäre irgendwie blöd. Es könnte auch Platzprobleme mit der Differenzialsperre geben, falls der Achstrichter näher ans Gehäuse (fehlende Dichtung) heran rutscht.

=> Bevor Ihr einen der Achstrichter montiert, muss das Differnzial ins Getriebe, mit bereits einseitig montiertem Achstrichter paßt das nicht.

Die Seite ohne Sperre macht keine Probleme. Ihr schiebt quasi die gesamte Achse mit allen Lagern, Distanzscheiben, Wellensicherungsringen von innen in den Achstrichter bis an den äußeren Sicherungsring heran und fädelt danach den inneren Sicherungsring (den Ihr dafür zwischen Zahnrad und innerem Lager schon bei der Montage auf die Welle geschoben habt!) in die dafür vorgesehene Nut. Das ist zum Aufwärmen ums Prinzip zu verstehen. Obacht, beim inneren Wellensicherungsring solltet Ihr absolut sicher gehen, dass der auch in die Nut richtig und vollständig einrastet. Auf der sperrenlosen Seite kann man das visuell recht gut kontrollieren, auch mit der Fingerspitze kommt man da noch rein.

Interessant wird's auf der Sperrenseite, denn da ist tatsächlich kein Platz (aber es geht!). Das gesamte Achspaket (inkl. vormontierter Sperrenklaue U N D losem Sicherungsring) wird wie oben von innen in den Achstrichter geschoben, bis das innere Kugellager etwa bündig mit dem Achstrichter abschließt. Nun montiert Ihr die Gabel der Sperre auf den Betätigungsbolzen und die Klaue und erst D A N A C H wird die Achse mit beiden Lagern bis zum Anschlag am äußeren Sicherungsring durchgesteckt. Mit der geraden (besser der um 45° abgewinkelten / Knipex 44 31 J22) Sicherungsringzange drückt Ihr nun den Sicherungsring in die Öffnung und schiebt, bzw. hebelt den vorsichtig mit einem breiten Schraubendreher in Richtung Kugellager, bis er vollständig in die Nut einrastet (gelber Pfeil, die Augen vom Sicherungsring sind kaum erkennbar). Ihr kommt mit dem Finger nicht zur Kontrolle an der Sperrenklaue vorbei (Kinderarbeit ist verboten, denkt daran), da sind nur so ca. 11 - 12mm Platz bei eingelegter Sperre. Eine kleine Stirnlampe, Taschenlampe, irgendwas helles, dass Ihr's kontrollieren könnt, wären das Mittel der Wahl. Vergesst Ihr die Sperre, baut Ihr den ganzen Kram wieder auseinander und das geht nur mit der kleinen 90° gebogenen Knipex 44 21 J21. Keine Ausreden, das habe ich getestet, weil ich Dussel natürlich die Gabel der Sperre (wie im Beweisfoto festgehalten) vergessen hatte. Ihr braucht nicht E.T. anrufen, das geht auch ohne 7 Gelenke pro Finger, wobei dessen eingebaute Taschenlampe ganz cool wäre! 😉 Ohne die kleinen Sicherungsringzangen habt ihr aber definitiv keine Chance, das braucht Ihr nicht probieren! (also vorher Werkzeug besorgen!)

Sind die Achstrichter montiert, neue Wedi's rein, Bremsankerplatten, Radnaben mit Dichtungen montieren (Sicherungsblech nicht vergessen umzubiegen), Öl drauf, Räder dran und los gehts... Vielleicht mal noch die Bremseinstellung kontrollieren, ggf. nachstellen, die sollte nun mit vernünftiger Achsführung ohne Höhenspiel deutlich besser ziehen.

=> Nur nochmal als Hinweis, Ihr habt nach der Montage exakt 2 Stk. Innensicherungsringe übrig, d.h. in den Achstrichtern sollten also nur je 2 Stk. verbaut sein, statt 3. 😉

=> Fazit: Nein, nach der ersten Proberunde Ende Oktober '23 kann ich Euch noch nix berichten (außer, dass die Dichtung zwischen Achstreichter und Bremsankerplatte nicht 100%ig dichtet und ich da nochmal dran muss). Vom reinen Fahrverhalten ändert sich erstmal nichts, bzw. wird das durch die gleichzeitig gewechselten Räder von 12" auf 14" überdeckt. An der Bremse muss ich feiner justieren und mir dort endlich mal zur Betätigung Gedanken machen, denn die beißt nun recht ordentlich zu, was am wesentlich größeren Hebel der 14"er oder an der nun deutlich besseren Zentrierung der Achse liegen kann. Das Feeling beim Zusammenbau der Achstrichter ist jedenfalls merklich besser, d.h. die Wellen laufen (logischerweise - sind ja neue Radlager drin) deutlich präziser, sauberer, auch wenn natürlich ein komplett gedichtetes Außenlager "bremst". Die harten Lagerlaufgeräusche sind logischerweise weg. Da ich das Öl nach den ersten 2,5km Testrunde nochmal raus nehmen musste, um der Undichtigkeit an der Ankerplatte nachzugehen, fiel mir ein deutlicher Abrieb (neben Lackresten, woher die kommen, k.A.?!) im Öl im Gegensatz zu vorherigen Ölwechseln auf. Ich führe das einfach mal auf die nun exaktere Führung vom Differenzial zurück und die ganzen beweglichen Teile müssen nun erst wieder einlaufen. Der Abrieb ist also in dieser Phase erstmal kein Grund zur Panik.

Ist schwierig zu fotodingsen mit dem Händie.

Mitte März '23 ist das Problem nun hoffentlich auch erledigt, d.h. ich habe "mal fix" die fälschlicherweise eingebaute Papierdichtung hinter der Bremsankerplatte gegen eine neue Korkdichtung getauscht. Dabei fiel auf, dass es in den 80iger Jahren mal einen Wechsel bei den Bremsen gegeben haben muss. Bei meinem '89iger ET (#02) sind andere Bremsbelagträger und Grundplatten verbaut, als an einem meiner späten 1970iger Organspender mit der Startnummer 1711. Also Obacht beim Besorgen von Ersatzteilen. Die frühen Bremsen haben 2 Spannfedern verbaut (eine oben, eine hunten) und stützen sich anders ab. Die Späten Bremsen haben auf der Bremsankerplatte 2 Führungsbolzen mit Sicherungsring und werden oben von einer Einzelfeder zusammen gezogen.

Richtig nervig wird es, wenn sich beim Herauschrauben rechts eine der beiden M6x16 Senkkopfschrauben verabschiedet. Gefühlt ist die in jedem DDR-Kfz verbaut, aber dummerweise in keiner meiner Sammelsoriumkisten zu finden gewesen. Oßwald (ehem. Federn-Oßwald) konnte mir Samstag kurz vor 11 dankenswerter Weise mit einem Ersatz in M6x50 oder so aushelfen. Abschneiden geht immer. 👍

...kleine Kugellagerkunde & Zusammenfassung

Geschenke!!! 😍 Ich liebe es Kugellager aus dem Paket auszupacken, das ist irgendwie toll. Wer sich näher mit den Lagern, statischen und dynamischen Tragzahlen, etc. beschäftigen will, bei Schäffler sind die techn. Daten der FAG- und INA-Lager gelistet (die anderen namenhaften Hersteller sind vergleichbar). In der Tabelle ↓ nur ein kurzer Ausschnitt aus dem erkennbar wird, weshalb ein- oder zweireihige Schrägkugellager einem einfachen Rillenkugellager überlegen sinf, natürlich auch beim Preis. Interessant ist es trotzdem, sich damit einfach mal zu befassen, um zu verstehen...

Rillenkugellager 6007

Schrägkugellager 3007 zweireihig

Schrägkugellager 7007-B-XL-TVP einreihig

Laßt Euch von den Lagerpreisen nicht abschrecken und sucht Euch ggf. einen Betrieb, über den Ihr die Lager beziehen könnt. In den Lagerpreisen stecken z.T. gigantische Gewinnspannen von mehreren hundert Prozent, denn in der Herstellung ist solch "high end-Lager" (zumindest im Fall des 7007-B-XL-2RS-TVP ) nicht teurer, als das vergleichbare Standardlager 6007-2RS. Die Lagerhaltung und die geringen Fertigungszahlen dieser Speziallager sind Ursache für diese unverschämten Preise. Wobei das auch nicht ganz richtig ist, Ursache ist das Wirtschaftssystem und das sind tatsächlich nur dessen Auswirkungen, aber das führt an dieser Stelle zu weit... In jedem Fall lohnt es sich Preise zu vergleichen (auch online). Selbstverständlich gibt es vergleichbare Schrägkugellager auch von SKF, allerdings muss man mittlerweile ein Abi im firmeneigenen Abkürzungswahnsinn haben, um sich im SKF-Katalog bei den 7007er Lagern das passende, aber leider ungedichtete Kugellager rauszusuchen.

=> Nicht zu verwechseln sind die Schrägkugellager mit den Spindellagern und deren vorangestelltem B7007... in der Bezeichnung!

=> Weshalb wurden keine "guten DKF-Schrägkugellager" verwendet? Weil es solche Spezaillager schlicht und ergreifend noch nicht gab oder dem Konstrukteur unbekannt waren. (Punkt)

...und nur um es nochmal für alle zum Verdeutlichen, um was es hier geht. Meine "#2" kam im Sommer '20 als vermeintlicher Ersatzteilspender mit blockiertem Getriebe zu mir. Letzlich war bei dem durch einen Bedienfehler die Differenzialsprerre so halb eingelegt und diese unlogische Schaltstellung blockierte das Getriebe komplett. Nach 14-Tagen Sommersonne zum Öl und Getriebe aufwärmen und ein bissel hin und herruckeln (der stand jahrelang in einer eiskalten Halle) löste sich die Sperre und das Getriebe funktioniert seit dem unauffällig. Nachdem ich den Motor gewechselt hatte (dieser war wegen einem Fettpropfen im Ölkanal und daraus folgender Mangelschmierung der beiden vorderen KW-Lager fest) und auch endlich eine funktionierende Zündspule hatte, lief der ET bei mir ab Frühjahr '21 im reinen Anhängerbetrieb. Nun fährt man mit solch Einachser keine riesigen Strecken. Ich schätze meine Gesamtfahrleistung in den fast 2½ Jahren bis August '23 auf etwa 70 - 100km maximal. Die größte Einzeltour waren mal knappe 15km am Stück. In Anbetracht der Sauberkeit des Originalmotors, dessen Kurbelgehäuse ich wegen des hervorragenden Zustandes leer und sauber gemacht hatte, gehe ich von vllt. 20 Betriebsstunden aus, die der ET von 1989 bis zum Motortod runter hatte. Seit dem, und das war auch die Aussage des Verkäufers, stand der ET viele, viele Jahren in dessen Werkstatthalle als Projekt, bis er im Kleinanzeigenportal angeboten wurde und ich ihn erworben hatte.

Sicherlich stecken in "meinen" 100km einige schwere Lehmtouren mit dem Anhänger, aber diese im Vergleich zu einem normalen Kraftfahrzeug und dessen Radlager geringen Gesamtlaufleistung, sollten nicht Ursache für einen derart frühen Radlagertod sein. Rechnet das mal auf ein Fahrrad oder ein normales Kraffahrzeug hoch.

Hier liegt also tatsächlich eine konstruktive Schwachstelle am ET081 vor.

=> In Anbetracht der Tatsache, dass in den 1960igern zur Entwicklung noch nicht jede Dorfschmiede eine eigene Drehbank hatte, denn tatsächlich nur unter diesem Gesichtspunkt, macht diese Antriebswellenkonstruktion überhaupt Sinn, kann ich den Manhardtschen Gedankengang zur ungewöhnlichen Achskonstrucktion nachollziehen. Damit ist nämlich der Wechsel der Bronzebuchsen ohne Drehmaschine möglich und offenbar war der Konstrukteur davon ausgegangen, dass diese deutlich früher zu wechseln wären, als die Radlager.

=> Hinzu kommt wahrscheinlich auch, dass die Werkzeuge zum Stoßen der Keilwellenverbindung in den Endsiebzigern noch deutlich maßhaltiger waren, als in den späten 1980iger Jahren zum Ende der DDR, wenn ich die Toleranzen der beiden oben gezeigten Wellen direkt miteinander vergleiche. Es ist also denkbar, dass frühe ET's mit weniger eingebautem Toleranzen, auch weniger anfällig sind. Möglicherweise hatte der Mitmensch an der Maschine zum Stoßen der Nuten Ende der 1980iger auch einfach keinen Bock...

=> Ein nicht ganz unerheblicher Aspekt sind die ungeferderten Massen. Der ET hat keinerlei Federung oder Dämpfung zwischen Rädern und Getriebe / Motor, so dass jedes Schlagloch, jedes Steinchen, jeder Ast als Hindernis auf Eurem Weg 1zu1 in die gesamte Maschine eingeleitet wird. Entsprechend direkt sind die dadurch verursachten Stöße und Belastungen auch auf die Radlager. Ihr solltet also im Daueranhängerbetrieb einen möglichst guten Kompromiss zwischen Übertragung der Antriebskraft zwischen Felge und Reifen und Reifenluftdruck finden und ggf. auch etwas vorausschauen, wo ihr lang fahrt. Ich bin aktuell bei 1bar auf meinen 14"-Rädern. 😉

Mich würde wirklich brennend interessieren, was mit diesem Differential passiert ist. Ob er's gelesen hatte, weiß ich nicht. Jedenfalls hatte ich ihn über's Portal kontaktiert und melden wollte er sich auch. Hat er nicht gemacht, muss er ja auch nicht. Der ET wurde ihm wohl mit "läßt sich im Leerlauf nicht mehr drehen" verkauft und nun hat er den Salat. Es waren zwar "nur" 120,- €, aber für einen Teileträger mit solch massivem Schaden einfach nur eine Frechheit. Wie ich bereits an anderer Stelle schrieb, mittlerer 2-stelliger Betrag, maximal!!!

Differenzialsperre - Wirkungsweise

Zur Sperre und deren Wirkungsweise läßt sich nicht allzuviel sagen. Im ungesperrten Zustand (Bild 2) läüft das Sperrenrad auf der inneren Antriebswelle mit und steht nicht im Eingriff mit dem dem Differenzialkörper.

Gesperrt besteht dieser Eingriff (Bild 3). Er wird über den Sperrenhebel und die Klaue ausgelöst und damit wird der Drehzahlausgleich zwischen den beiden Achshälften im Differenzial aufgehoben. Beide inneren Achsstümpfe unterscheiden sich also durch den Sitz für die Passfeder (Pfeil im Bild 4). Wie bereits geschrieben, die Sperre ist schön, aber mit vernünftiger Bereifung dank einzeln bremsbarer Räder eigentlich kein "Must have", im reinen Anhänger- oder Mähbalkenbetrieb sowieso nicht. Das Differenziel, besser das Schneckenrad ist drehrichtungsgebunden und beim Betrachten der Sperrenfunktionalität sollte auch klar werden, dass Flüssigdichtung zwischen Getriebegehäuse und Achstrichter als Einzeldichtung K E I N E gute Idee sein kann. U.U. kommt es nach dem Zusammenbau zur Problemen mit der notwendigen Freigängigkeit im ungesperrten Zustand. D.h. mit Pech löst Eure Sperre nicht vollständig und die Verzahnung hängt da so auf "halb Acht" ineinander oder die Verzahnung schleift und verklemmt sich. Hinzu kommt, dass das Tragbild zwischen Kegel- und Tellerrad im Differenzial nicht mehr stimmt!

=> Papier- oder Gummikorkdichtung einbauen = keine Probleme!

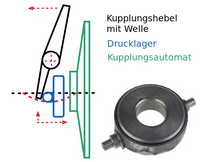

Kupplung

...ein bisher völlig unbeachtetes Thema, weil eigentlich auch unauffällig - das dachte ich zumindest.

Gefunden hatte ich bisher mehrere unterschiedliche Kupplungen in verschiedenen ET's, z.T. auch üblen Mischmasch, vermutlich wurde da über die Jahre hin- und hergebastelt. Selbst einen der ganz alten Automaten mit den drei dicken Armen hatte ich in einem der Teileträger gefunden. Vmtl. stammt die Kupplung noch vom 600er Trabi. In meinen beiden 1989iger ET's sind die letzten DDR-Kupplungen vom Trabant P601 verbaut, d.h. die Kupplungsautomaten mit Tellerfeder und gefederten Reibbelagscheiben. Bei keiner dieser Kupplungen wurden einzelne Federn rausgebrochen, um die Hebelkräfte am Lenker zu verringern. Allerdings haben ich das bereits mehrfach gesehen und solche kastrierten Kupplungsautomaten aus Teileträgern ausgebaut. Kastriert? Ja! Es werden nicht nur geringfügig die Hebelkräfte am Lenker verringert, sondern auch der Anpressdruck von der Reibscheibe, was letztlich die Kraftübertragung der Kupplung minimiert. 6PS und 22Nm motorseitig sind nun nicht unbedingt am Limit der Kupplung, aber wozu ein Bauteil schwächen, was aufgrund seiner Überdimensionierung niemalsnicht kaputt gehen wird? Vllt. tut's ein bissel Fett an den Schmiernippeln der Kupplungswelle und mal ein neuer Bowdenzug ohne Rost innen. 😉

Allerdings kam die Frage nach dem Kupplungsdrucklager auf und in diesem Zusammenhang die Frage nach den unterschiedlichen Drucklagertypen. Es gibt die originalen Graphit-Drucklager, auch im Nachbau und die tun ihren Dienst. Graphit ist ein Schmierstoff und für die Kupplungsbetätigungsgeometrie das Non Plus Ultra.

Die Kupplungsdrucklager (Kugellagervariante) funktionieren auch,

A B E R ...