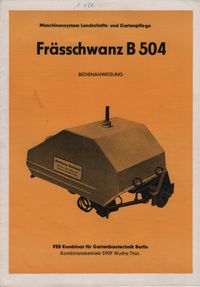

Frässchwanz B504

technische Daten

- Arbeitsbreite: 50cm

- Arbeitstiefe: verstellbar, bis 20cm

- verschiedene Haken in jeweils linker & rechter Ausführung

- ca. 50kg

- ca. 2000m²/h Flächenleistung

- Stahlräder Ø 46cm

- Gegengewicht 7,75kg & Halter

- Endverbraucherpreis (EVP) 1580,- Mark der DDR zur Leipziger Frühjahrsmesse 1989

Die Ölfüllmenge für den Antrieb beträgt 0,5l Getriebeöl (ehem. GL125, hier könnt Ihr bedenkenlos ein einfaches SAE90 GL3 verwenden). Es gab Spitz-, Tiefenarbeits- und Schälhaken in jeweils linker und rechter Ausführung, allerdings habe ich auch schon Bilder von Umbauten analog zur Rotorhacke A11 vom kleinen Fortschritt gesehen. Zu finden waren die Bilder in einer uralten Verkaufsanzeige. Ich hätte Euch gern die Bilder ohne den Umweg gezeigt, allerdings möchte dies der nette Geschäftsführer nach mehrfacher Nachfrage (alle guten Dinge sind drei) nicht. Offenbarbar war er angepißt, als ich ihn davon in Kenntnis setzte, seine Bilder nutzen zu wollen, so er meine Anfrage ein weiteres Mal ignoriert und auf diese Weise sein Desinteresse zeigt. Die Reaktion kam dann halt prompt. Warum eigentlich nicht schon beim ersten Mal? Statt "Mit freundlicher Genehmigung von..." - Eigentor!

Das Verkaufsportal wurde zwischenzeitlich offenbar aus dem Netz genommen und damit auch die Anzeige gelöscht, allerdings hatte ich einen Screenshot von dieser gemacht und zur Dokumentation gesichert. Nur darum geht es und nicht um Befindlichkeiten von Herrn / Frau / diverse / beliebige / C3PO¹) Müller, Meyer und/oder Schulze... 🙄 Mit ausreichender manueller Vergrößerung sollte die technische Umsetzung an der Fräse erkennbar sein.

¹) sollte ich irgendein Allien oder Amöbe vergessen haben, beschwert Euch beim örtlichen

Verbraucherschützer oder klebt Euch auf die Straße, vllt. hilft das.

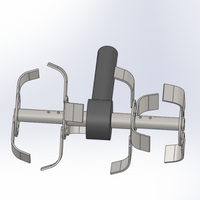

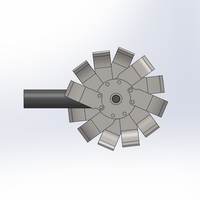

Jörg muss ich mal im Namen aller einen riesen Dank aussprechen. Wegen fehlender und nicht aufzutreibender Federzinken hat er sich quasi an den Umbau analog zur Hacke gesetzt und (Achtung, das ist wirklich erwähnenswert!) hat Euch völlig uneigennützig die techn. Zeichnungen zum Nachmachen (lassen) zur Verfügung gestellt.

@Jörg, nochmal Hut ab dafür und nen richtig dicken Daumen hoch. 👍

Nicht ganz ungefährlich ist der Betrieb vom Frässchwanz, also vernünftiges Schuhwerk tragen und vor allem die Fräse abschalten, wenn Ihr auch "nur mal kurz" rückwärts fahrt! Stolpert Ihr und laßt dabei den Lenker vor Schreck los, schiebt Euch der ET gnadenlos über'n Haufen und das bei drehender Fräse - Mahlzeit! Spätestens jetzt solltet Ihr mal über einen NOTAUS-Schalter am Lenker oder auch über eine mechanische Zwangsabschaltung der Fräse beim Einlegen vom Rückwärtsgang nachdenken. Das kann letztlich durch eine starre (zum Mähen abnehmbare) Verbindung zwischen beiden Schaltstangen gelöst werden. Die Maschine wurde zu einer Zeit konstruiert, in der es noch kein Händienetz auf dem Feld gab und sich die Ablenkungen auf: "Ne Menge Holz vor..." - das hatten wir schon - beschränkten.

PS: Nein, die "Achtung Gefahr...!" - Aufkleber gibt es nirgendwo zu kaufen. Das waren auch keine Aufkleber, wie wir sie heute kennen, sondern so eine Art Abzieh- oder auch Wischbild. Nur falls diese Frage nochmal auftauchen sollte.

Warum um alles in der Welt, stellt er sich den ET nicht zu seiner Körpergröße ein und läuft im halbwegs aufrechten Gang hinterher? Ich bekomme Rückenschmerzen vom bloßen Zusehen. Als ob der Lenker nicht zig Verstellmöglichkeiten für fast alle Lebenslagen hätte! Wie wäre es denn, statt: "Ja ich weiß. Nur leider klemmt das Getriebe wenn die Maschine zu warm wird..." (scheint also bekannt zu sein, das Problem) einfach mal mit eine Wartung am ET? Hand auf's Herz, ist das noch grob fahrlässig oder schon Vorsatz? Ob das Getriebe geklemmt hat, interessiert seine Frau (hinter der Kamera nehme ich an¹)) sicherlich nicht sonderlich, wenn Sie ihn mit zerdroschenen Beinen im Rollstuhl durch die Gegend schieben darf oder er wochen- oder monatelang mit Krücken nur'n Mitesser in seiner Family spielt, statt für deren Lebensunterhalt sorgen zu können. Warum wird der ET denn zu warm und klemmt, fehlt etwa Öl oder ist die Schaltung einfach nur zu stramm eingestellt oder beides? Mal ne ½h Wartung, hier mal nen bissel lesen vorher, und gut! Man muss doch kein Ingenöööör sein, um die simple Technik zumindest in den Grundzügen zu begreifen. Ist nur so'n Gedanke... 🙄

Leute - So nicht!!!

¹) Ich habe das Video vom BikerHRO 79 mal als warnendes Beispiel auf Vimeo gesichert.

Mit der Fräse wurde das Kontergewicht samt Halter ausgeliefert. Heute sind noch ziemlich oft die Halter zu finden, die Gewichte selbst sind mittlerweile aber eher selten im Vergleich. Eignen die sich doch hervorragend als Gewicht um Türen und Tore offen zu halten und so gerät die eigentliche Bestimmung oft in Vergessenheit. Das Kontergewicht bringt ca. 7,75kg auf die Waage. Zum Vergleich, das Radgewicht vom Fortschritt E930/931 schafft es auf 12,75kg und dort waren bis zu vier dieser Zusatzgewichte vorgesehen (je nach Rüstsatz auch noch weitere). Außer das man bei Originalbereifung deutlich an Bodenfreiheit und Bewegungsspielraum verliert, schützt der Halter nebenbei recht zuverlässig das Kurbelgehäuse vor unsanftem Bodenkontakt. So hat eben alles seine Vor- und Nachteile. Aber mal im Ernst, wer kommt auf solch komisches Gewichtsmaß? 7,75kg würden 17,08 Pfund oder 273 Unzen entsprechen - das ist auch beides nix "rundes" in dem Sinne... 🤔 Aber mein ursprünglich verwendeter Begriff vom "Kontergewicht", scheint schon in die richtige Richtung zu gehen, wenn man mal genauer darüber nachdenkt. Was sollen denn die knapp 8kg (inkl. Halter) bei einem Gesamtgewicht der Kombination von rund 200kg aus ET (150kg) und Frässchwanz (50kg) denn bringen? Es ging wahrscheinlich nur darum, das Ausheben der Fräse beim Wenden zu vereinfachen.

=> Tipp: Wer keinen Halter hat, aber die Vorteile vom Unterfahrschutz haben will, nimmt Flachmaterial und biegt sich das in Form. Damit verliert man nicht ganz so viel Bodenfreiheit und schützt das Kurbelgehäuse.

Eigenbauhalter

von Julian & Dad

"Guten Abend.

Hier mal ein interessanter Beitrag für die Leute, die an ihrem ET081 kein Bügel unter dem Motor haben und über so einen nachdenken. (Also so wie ich 😉 ) Durch Zufall hab ich herausgefunden, dass der Ständer vom E930 die perfekte Form als Schutzbügel für den ET081 hat. Und die Form kommt sehr nah an den originalen ran. Einziger Unterschied ist, dass der Ständer nur 20mm im Durchmesser hat, dafür aber aus Vollmaterial besteht. Von daher sehe ich also keine Stabilitätsprobleme.

Mein Vater hat mich dann auf die zusätzliche Idee gebracht, diesen Schutzbügel schwenkbar an die Kupplungsglocke zu montieren. Dazu hab ich dann zwei 3cm lange ¾‘‘ Rohrstücke (Innendurchmesser 21mm) genommen und entsprechend auf eine 100x100x6mm Platte geschweißt. Anschließend die 4 Löcher für die Stehbolzen rein gebohrt.

Die letzte Herausforderung war dann nur noch, ein sichelförmiges Blech für die Motor Vorderseite zu bauen. … Alles zusammen geschweißt und lackiert. Fertig.

Vorteil dieser schwenkbaren Konstruktion ist nun, dass man nur die 3 Schrauben am Motor lösen braucht und man den Bügel für Arbeiten im Motorinneren auf den Boden ablegen kann. Ggf. könnte man den Schutzbügel so auch individuell in der „Schutzhöhe“ verstellen, sofern man hierfür noch etwas zwischen baut. Ich hoffe dieser Beitrag ist für die Verbesserung eines jeden ET081 interessant.

PS: Morgen hole ich höchst wahrscheinlich noch einen Mähbaken E141. Evtl folgt da ja noch was von mir..

Mfg Julian aus Löbau"

Also ich finde die schwenkbare Variante allererste Sahne, allerdings müssen wir nach Umbau der Zündung (Spule & Chip) nur noch zum Wechseln der Kurbelwellendichtringe ins Innere vom Motor - glaube ich. 😉 Aber mal im Ernst, als klappbare Variante käme mir sofort die Ständerfunktion (analog zum E930/931) in den Sinn, um am ET einigermaßen sinnvoll die Gerätschaften anbauen zu können. Statt der "Sichel" ein ebenfalls bewegliches Halteblech für den vergaserseitigen Stehbolzen zwischen Kurbelgehäuse und Kupplungsglocke, mit Flügelmutter um den ET zur Montage der Anbaugeräte halbwegs gerade hinzustellen. Die wenigsten werden a) das oben beschriebene Gegengewicht haben und b) tatsächlich auch nutzen. Quasi als Unterfahrschutz und Ständer in einem.

Der Vollständigkeit halber sei erwähnt, dass auch die Stahlkranzräder zum Lieferumfang des B504 gehörten. Soweit mir bekannt, konnten die aber auch einzeln erworben werden. Ich erwähnte es bereits, die großen (zumeist umgeschweißten) Räder der DUZ20 mit über 70cm Ø machen auf dem ET081 wenig Sinn.

Zum Problem beim Fräsen wird recht oft die Abdeckung, vielmehr die konstruktive Befestigung, welche die Haube letztendlich leicht seitlich wandern läßt und sich deshalb gelegentlich die Fräshaken darin verfangen, zumal diese ja auch nicht starr auf der Welle, sondern federnd mit dieser verbunden sind. Die Seitenwände der Hauben sind demzufolge sehr oft völlig verbeult und mit den wildestens Konstruktionen "verstärkt" oder gleich ganz entfernt. Überdenkt doch mal die gefederten Ösen vorn. Muss die Haube tatsächlich werkzeuglos komplett abnehmbar sein oder reicht zum Reinigen nicht auch grundsätzlich ein vollständiges Wegklappen? Fräsen ohne Haube ist dann eher ein belustigendes Schauspiel für neugierige Passanten und erinnert an den Einsatz eines Miststreuers HTS 60.04 => mittendrin, statt nur dabei.

Ein sehr interessantes Detail der Gitterräder ist die Tatsache, dass die originale AS-Bereifung 4.00-8 (auch bekannt vom Fortschritt E930/931) exakt in die Gitterkränze paßt. Das ist mit ziemlicher Sicherheit nur ein Zufall, erweitert aber die (Zweit-)Verwendungsmöglichkeiten der Gitterräder eben am Fortschritt. Luft ablassen, Gitterräder aufstecken, aufpumpen und los gehts! Aufgefallen ist mir dies, weil ich meine Gitterräder in der großen Ersatzteilkiste verstauen wollte und zufällig ein Rad vom Fortschritt (auch wenn in dem Fall auf einer HP400-Felge) da mit herum lag... "Nanu, das paßt doch perfekt!"